Unser Artikel widmet sich der Nostalgie nach Workshops zur Ausbildung von Schularbeitern. Viele Menschen wissen, wie man Holz dreht, aber nicht jeder kann es sich leisten, dafür Geräte zu kaufen und zu warten. Ist es möglich, eine Maschine, die die Anforderungen an Technologie und Sicherheit erfüllt, mit Ihren eigenen Händen zusammenzubauen – lassen Sie es uns gemeinsam herausfinden.

Was GOST sagt

Die gute Nachricht ist, dass Sie das Rad nicht neu erfinden müssen. Der gesamte Montageprozess und die Zeichnungen der einzelnen Maschinenmodule sind in TU3872–477–02077099–2002 beschrieben. Obwohl dieses Dokument nicht öffentlich verfügbar ist, ist es durchaus möglich, es auf individuellen Wunsch zu erhalten. Obwohl dies wahrscheinlich nicht erforderlich ist: Das Gerät der Maschine ist so primitiv, dass Sie selbst anhand von Bildern aus Schulbüchern leicht durch die Feinheiten ihrer Herstellung navigieren können.

STD-120M

Eine weitere positive Tatsache – STD-120M wurde anscheinend mit der Erwartung entwickelt, „vor Ort“ herzustellen, sodass Sie entweder alle Komponenten für die Montage im Verkauf finden oder selbst herstellen und modifizieren können. Wenn es möglich wird, kostengünstig Zubehör für diese Maschine oder ihren jüngeren Bruder TD-120 zu erwerben, tun Sie dies natürlich. Werkseitig hergestellte Teile sind zuverlässiger und einfacher auszurichten. Außerdem können Sie dank des einheitlichen Rahmendesigns eine Maschine aus vielen Spendern zusammenbauen.

Bitte beachten Sie auch, dass die Standardisierung von Modulen die Sicherheit des Gerätebetriebs maßgeblich bestimmt. Die Grundprinzipien des Arbeitsschutzes sind in GOST 12.2.026.0–93 festgelegt, und die Regeln für den elektrischen Schutz sind in GOST R IEC 60204–1 festgelegt. Koordinieren Sie alle Teile oder Maschinenmodule, die Sie herstellen, mit diesen Standards.

Bett machen

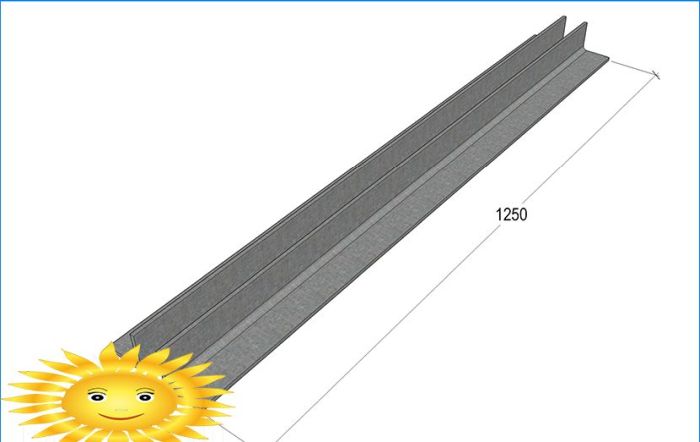

Anstelle eines Gusseisenbettes bieten wir eine leichtere Schweißkonstruktion an. Es besteht aus zwei 1250 mm langen Stücken aus 72. Eckstahl. Es ist verlockend, das Bett größer zu machen, um massivere Produkte zu verarbeiten. Denken Sie jedoch daran, dass solche Änderungen Eingriffe in andere Teile der Maschine erfordern. Vielleicht sollten Sie TT-10460 als Probe für ein meterlanges Werkstück nehmen.

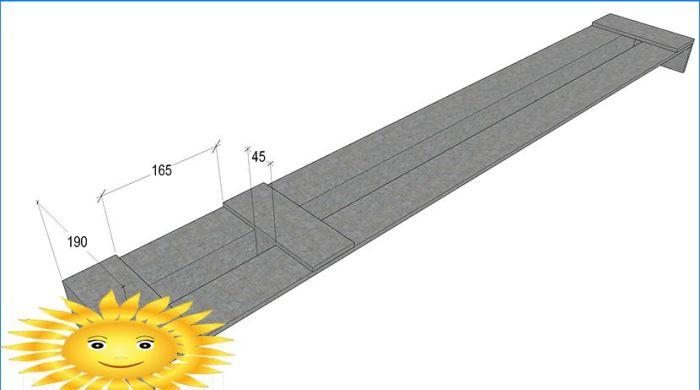

Wir platzieren die Ecken auf einer flachen horizontalen Ebene mit Regalen zueinander. Wir setzen kalibrierte Einsätze dazwischen ein, so dass die Bettführungen mit einem Abstand von 45 mm streng parallel angeordnet sind. Zum Befestigen der Führungen verwenden wir zwei Ecken, die gleichen wie auf dem Bett, jeweils 190 mm, die wir an der Vorder- und Hinterkante anbringen. Vor dem Schweißen der Teile wird empfohlen, diese mit Klammern zusammenzudrücken, damit das Metall beim Abkühlen nicht führt.

Die Führungen werden mit einem weiteren 190-mm-Jumper befestigt, in dessen unterer Ablage für jede Ecke Ausschnitte angebracht sind. Dieser Teil wird unter Bildung einer Zelle installiert, deren Abmessungen genau der Landespitze des Spindelkastens entsprechen. In der Standardversion beträgt sie 45 x 165 mm.

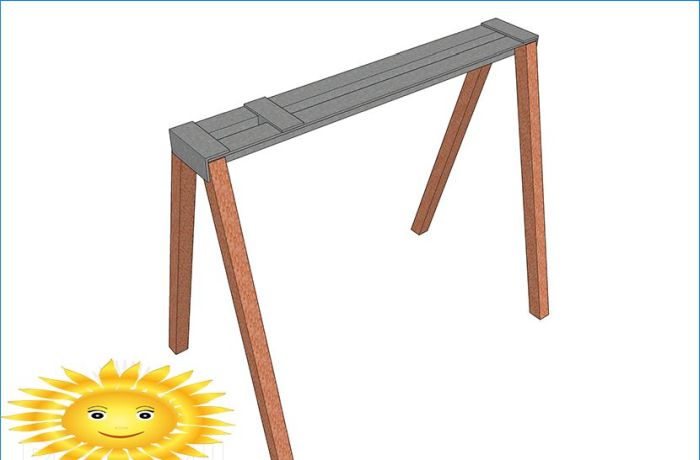

Ein solcher Rahmen kann auf jede Weise an einer Werkbank oder einem Deck befestigt werden. Es wird jedoch empfohlen, alle Befestigungselemente zu schweißen, ohne die Integrität der Basis zu beeinträchtigen. Wenn der Maschine eine separate Ecke zugewiesen ist, schweißen Sie die Beine vom Rohr senkrecht zu den Ecken des Bettes und machen Sie sie für mehr Stabilität zu einer kleinen „Strebe“ mit einem Vorschlaghammer. Letztendlich sollte das Gewicht des an der Werkbank befestigten Bettes nicht weniger als 60-70 kg betragen.

Der Assistent

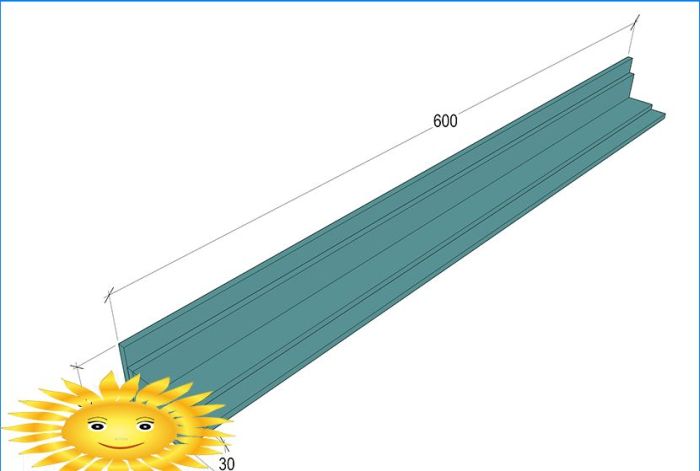

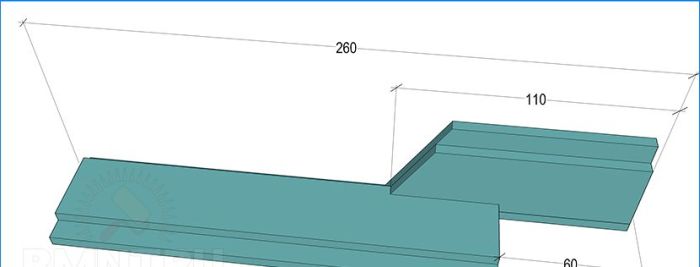

Dieses Element besteht herkömmlicherweise aus zwei Teilen. Für beide wird ein Werkstücktyp benötigt – eine 50 mm breite Ecke, in die ein anderes eingesetzt wird, 30 mm breit. Sie sind entlang der Kanten geschweißt, daher sollten Sie zwei Segmente von 260 und 600 mm erhalten.

Der kurze Teil ist die verstellbare Basis des Handlaufs. Eines der Regale ist abgeschnitten, aber nicht vollständig, so dass ein 110 mm langes Segment mit einem geneigten Schnitt verbleibt. Das andere Regal ist im rechten Winkel 60 mm von der Hinterkante zugeschnitten. Aus einer dicken Stahlplatte müssen Sie einen Gegenrahmen herstellen, der die Führung des Pfostens des Assistenten festklemmt.

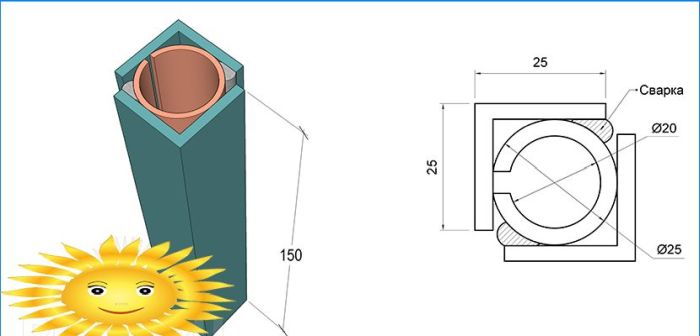

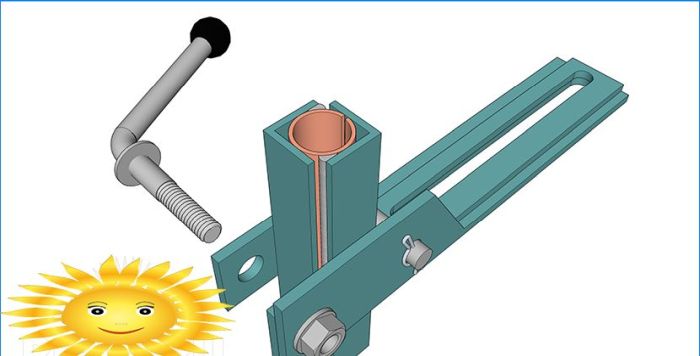

Um eine Schiene mit einer Klammer herzustellen, nehmen Sie ein gewöhnliches Rohr einen Zentimeter und schneiden Sie es mit einer Mühle in Längsrichtung ein. Die resultierende Hülse sollte ungefähr 150 mm lang sein. Wir platzieren sie in einer 25 mm-Ecke und richten den Schlitz senkrecht zu einem der Regale nach außen aus. Wir ziehen die Teile mit einer Klammer fest und kochen über die gesamte Länge, die dem Regalschlitz am nächsten liegt. Wir bedecken das Werkstück mit einer zweiten Ecke gleicher Länge und befestigen es von der Rückseite am Rohr.

Die Führung ist von innen flach mit dem hervorstehenden Regal des Einstellgestells verschweißt. Zur Befestigung werden eine Schraube mit langem Griff und eine an die Schiene geschweißte Mutter verwendet. Auf der Rückseite ist der Schlagbolzen mit einem Splint oder sogar einem Schweißstab befestigt.

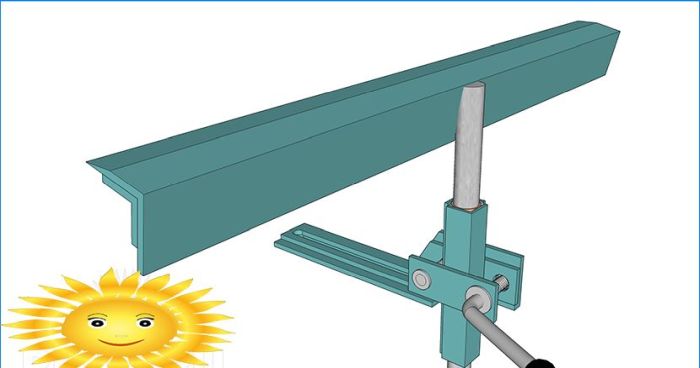

Der Handlauf ist an einer 20-mm-Stange aus glatter Verstärkung befestigt, die an der Außenseite des Eckstücks zentriert ist. Die Stange passt genau in das Rohr des Führungssystems, und wenn die Schraube festgezogen wird, kräuselt sie sich zuverlässig von allen Seiten. Ein langes Eckstück mit einer Länge von 600 mm wird mit einer leichten Neigung zu sich selbst und einer leicht „geschärften“ Vorderkante an die Stange geschweißt.

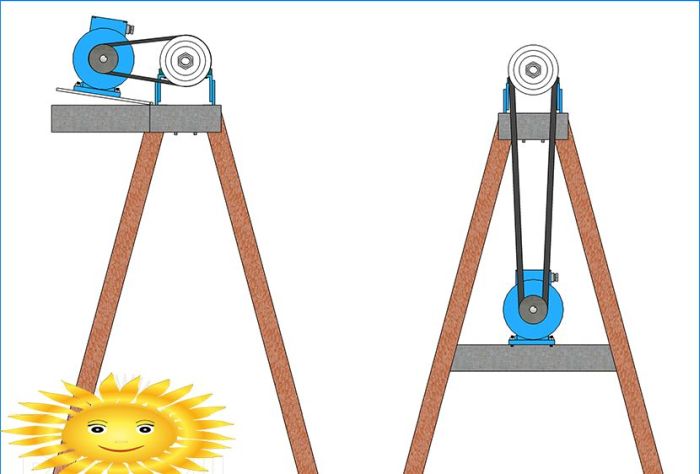

Antrieb und Getriebe

Die Standardversion des Antriebs ist ein asynchroner Drehstrommotor mit einer Leistung von bis zu 2 kW (normalerweise 1,2 kW), der über ein Keilriemengetriebe auf doppelt gerillten Riemenscheiben mit der Spindelstockwelle verbunden ist. Das Bett zum Anbringen des Motors kann sich zwischen den Beinen des Bettes oder auf einer zusätzlichen Plattform hinter dem Spindelstock befinden, was die Montage erschwert, aber das Übertragen des Riemens bequemer macht.

Es ist bei weitem nicht immer möglich, einen Motor mit der erforderlichen Wellendrehzahl zu verwenden, daher erfolgt die Ausgabe auf die Enddrehzahl durch Einstellen des Durchmessers der Riemenscheiben. Wenn Sie beispielsweise einen Blutdruck von 1480 U / min haben, sollten die Durchmesser der führenden und angetriebenen Ströme mit 1: 1,5 und 1,3: 1 korreliert werden, um die geschätzten 1100 und 2150 U / min zu erreichen.

Bei der Positionierung des Motors ist es sinnvoll, den Rahmen mit einer Platte auszustatten, die an den Türschuppen angebracht ist. Der nach einem solchen System installierte Motor befindet sich ständig im Schwebezustand und stellt sicher, dass der Riemen durch sein eigenes Gewicht fest gedrückt wird. Und wenn Sie die Plattform mit einem Pedal ausstatten, können Sie die Geschwindigkeit auch unterwegs ändern.

Auch beim elektrischen Teil gibt es keine Schwierigkeiten. Das Schalten erfolgt mit einem Standard-Dreiphasen-Startknopf mit Rückwärtsgang. Bei einem solchen Motor mit geringer Leistung muss kein Anlasser installiert werden. Der einzige Moment ist das Einschalten der Gleichstrombremsung bei gedrückter Stopptaste, für die Sie eine leistungsstarke Diodenbrücke (bei KD203D) gemäß dem typischen Schaltschema benötigen.

Der VFD kann als Direktantrieb verwendet werden, sodass keine Spindelstockkonstruktion erforderlich ist. Dazu müssen Sie den Motor auf der Übergangsplattform befestigen, in deren unterem Teil sich standardmäßig ein Längsausrichtungsdorn mit einer Breite von 45 mm für das STD120-Bett befindet.

Spindelstock

Mit Blick auf die Zukunft stellen wir fest, dass sowohl der Spindelstock als auch der Reitstock Teile enthalten, die nur mit Zugang zu einer Metalldrehmaschine hergestellt werden können. Ansonsten ist es sinnvoll, über den Kauf von vorgefertigten Modulen oder zumindest deren Gusskonsolen nachzudenken.

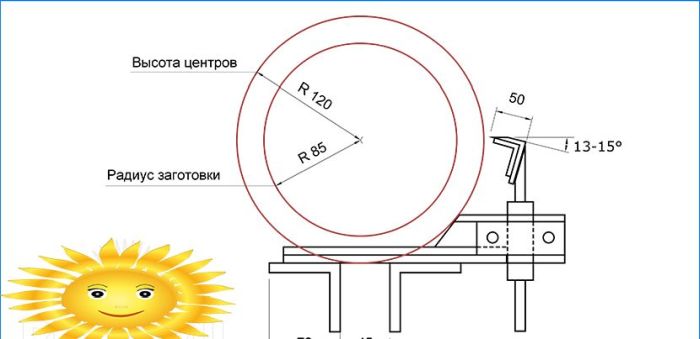

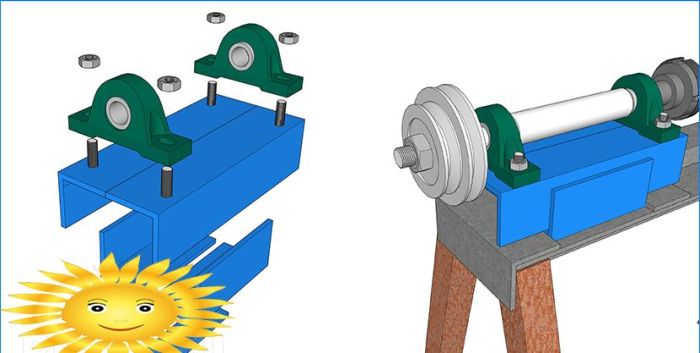

An der Basis des Spindelkastens befinden sich zwei Lagergehäuse vom Typ S, V oder U, die dauerhaft an einem Rahmen aus Winkelstahl befestigt sind. Leider ist es unmöglich vorherzusagen, welche Standardgrößen verfügbar sein werden, aber im Allgemeinen sollte die Höhe der Spindelachse über dem Bett mindestens 120 mm betragen. Angesichts des Durchmessers der Spindelwelle von ca. 25 mm ist die Größe der Lagereinheit mit einer Gesamthöhe von ca. 70 mm am interessantesten.

Die Welle wird aus Rundholz aus Kohlenstoffstahl mit einem Durchmesser von 40 mm und einer Toleranz von nicht mehr als 0,05 mm gedreht. Es gibt zwei Hauptwellenvarianten. Die erste ist die einfachste: Die gesamte Welle bleibt in der Mitte, dann werden Absenkungen zum Bohrungsdurchmesser der Lagerbaugruppen vorgenommen, dann wird an den Enden ein Gewinde geschnitten. Zur axialen Fixierung auf der Welle werden vier Nuten für die Sicherungsringe bearbeitet.

1 – Sitze für Lager; 2 – Nuten für Sicherungsringe

Die zweite Variante hat eine schürzenartige Verlängerung direkt hinter dem Patronengewinde. Es ist für die Installation eines Flanschlager vorgesehen, das an der Kante der Spindelstockbasis befestigt ist. Dieser Ansatz reduziert den Lagerverschleiß, wenn die Maschine massive Teile bearbeitet..

Die Basis des Spindelkastens sind zwei Paare von Ecken oder zwei Kanäle, die zueinander gedreht sind. Durch Herunterklappen der vertikalen Ablagen können Sie die Höhe der Basis an die axiale Höhe der vorhandenen Lagerbaugruppen anpassen. Ein 45-mm-Streifen ist an der Unterseite der Basis angeschweißt, die als Einstellnut dient. Die Reihenfolge der Montage ist wichtig: Zuerst werden die Lager auf die Spindel gedrückt, dann wird die Welle auf einem Bett mit einer Rückseite aus einstellbaren Stahlplatten montiert.

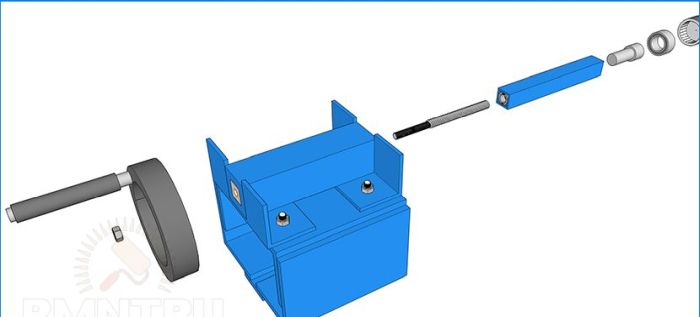

Reitstock

Die Herstellung eines Reitstocks ist viel einfacher. Es besteht aus vier Teilen:

- 100 mm hohe Winkelstahlbasis wie beim Spindelstock. Zwei 50-mm-Ecken sind von oben her verschraubt, in ihren Regalen in der Mitte befinden sich Ausschnitte von 40 mm breiten Quadraten.

- Führendes (äußeres) dickwandiges Vierkantrohr mit einer Breite von 40 mm, einer Länge von 150 mm und einem Innenspiel von 20 x 20 mm. Im hinteren Teil müssen Sie einen Stopfen mit einer Dicke von 6-8 mm installieren und mit einem Loch in der Mitte von 8 mm, der mit zwei Schrauben durch die Wände des Rohrs befestigt wird.

- Das Innenrohr, auch als Feder bezeichnet, besteht aus einem 20-mm-Profilrohr, das vorzugsweise dickwandig und genau auf das Führungslumen abgestimmt gefräst ist. Im hinteren Teil der Feder wird eine M14-Mutter geschweißt, ein Metallstab eingesetzt und in den vorderen Teil geschweißt, der auf 5 mm verbreitert ist, um ein zweireihiges Lager aufzunehmen.

- Die Antriebsschraube hat ein Gewinde für eine Mutter in einer Feder (es ist wünschenswert, eine trapezförmige herzustellen), im hinteren Teil gibt es einen Übergang zu einem 8-mm-Gewinde zum Anbringen eines Schwungrads.

Das Funktionsprinzip und das Montagediagramm der Feder sind ziemlich offensichtlich, aber besondere Aufmerksamkeit sollte der Ausrichtung der Achsen gewidmet werden. Das durch Schweißen in den Eckenausschnitten befestigte Führungsrohr kann aufgrund der Transformatorstahlscheiben höher oder niedriger angehoben werden. Der Spindelstock und der Reitstock müssen perfekt ausgerichtet sein, die Toleranz beträgt nur ein paar Zehntel.

Die Art der Befestigung am Bett ist für die Begleiter und für den Assistenten gleich. Die Bolzen M14 oder M16 sind an der Unterseite des Spindelkastens angeschweißt, und ein großer Pflugscharbolzen wird in den Schlitz des Handschutzes eingesetzt. Von unten werden die Module mit Muttern angezogen, an denen Stangen wie Hebel angeschweißt sind. Für einen gleichmäßigen Druck von unten wird ein 50-mm-Kanal als Schlagbolzen eingesetzt.

Hallo! Sind in dem Text Fotos und Zeichnungen der DIY Holzdrehmaschine enthalten? Es wäre hilfreich, sie zu sehen, um besser zu verstehen, wie sie aussieht und wie sie funktioniert. Vielleicht können Sie mir auch sagen, ob sie einfach zu bauen ist und ob es Anleitungen gibt. Danke im Voraus für Ihre Informationen!