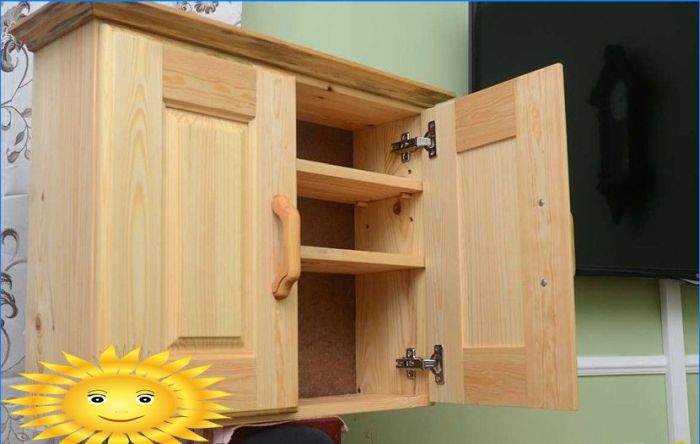

Mit dem notwendigen Werkzeug ist es nicht schwierig, selbst einen getäfelten Schrank für die Küche aus massivem Kiefernholz herzustellen. Möbel aus Naturholz sind sicherer, schöner und langlebiger als laminierte Spanplatten. Der erste Teil des Artikels enthält eine schrittweise Meisterklasse zum Herstellen eines Schrankkörpers.

Liste der erforderlichen Werkzeuge

- Dicker.

- Sägetisch (kreisförmig) mit beweglichem Schlitten.

- Frästisch mit Anschlagzaun. Fräser: „Rahmenbindung“, figürlich (getäfelt), Formteil und Filet in zwei Größen (klein und mittel), zum Schneiden eines Viertels gefaltet.

- Schraubendreher.

- Stichsäge oder Bandsäge für Holz.

- Elektrischer Jointer mit 90 Grad High Stop.

- Riemen- und Exzenterschleifer. Schleifpapierkorn P80, P120, P180.

- Gehrungssäge, Möbelhefter (optional).

- Quadrat, Maßband, Bleistift, scharfes Messer (Steckbrett oder Skalpell). Kleine Bürste oder medizinischer Holzspatel, mittlere Bürste.

- Klemmen.

- Forstnerbohrer 35 mm, Metallbohrer 3 mm.

Liste des benötigten Materials

- Trockenes Kiefernbrett 100×25 mm – 8 m.

- Trockenes Kiefernbrett 200×50 mm – 0,5 m.

- Schiene 25 x 45 (50) mm – 1,2 m.

- Schneiden eines Hartholzbretts (Esche, Buche oder Eiche) 30–40 mm dick, 10–15 cm breit und lang.

- Holzkleber PVA Klasse D3 – 0,1 l.

- Selbstschneidende Schrauben mit einer Unterlegscheibe 4,2 x 50 mm – 4 Stk., Selbstschneidende Schraube 3,5 x 16 mm – 16 Stk., Nägel 20 x 1,2 – 30 Stk..

- Möbel Rechnungsscharnier – 4 Stk.

- Natürliches Leinöl – 0,1 l.

- Buchendübel 35×8 – 4 Stück.

- Faserplatte 3,2 mm dick – 50×60 cm.

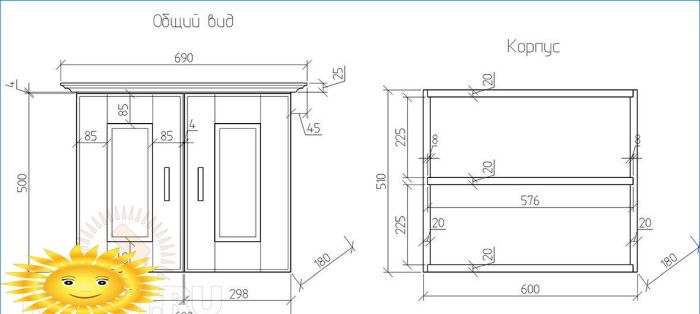

Schließfachzeichnung

Materialvorbereitung und Verkleben von Brettern

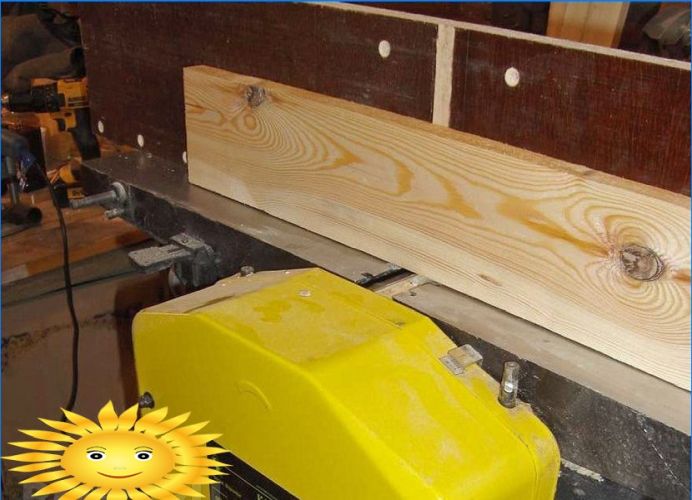

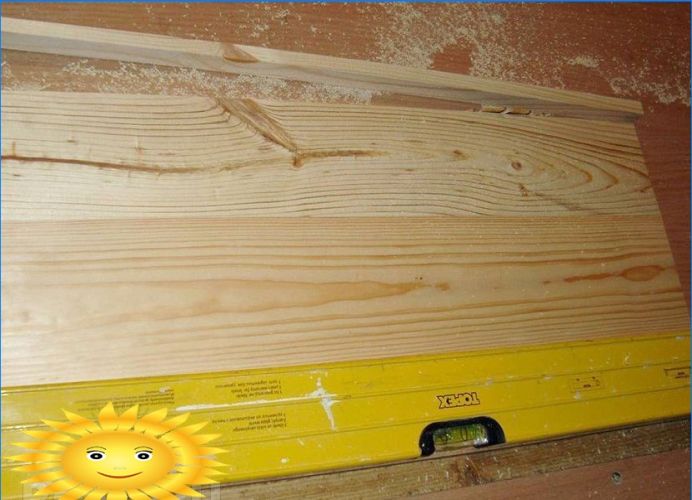

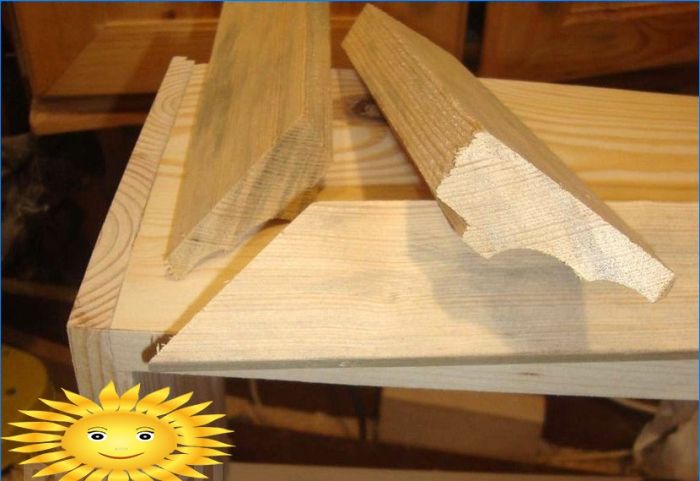

Die Anfangsphase besteht aus dem Hobeln und Dicken eines Kiefernbretts. Wenn die Bretter gerade sind, können Sie einfach von beiden Seiten zuschneiden.

Wir planen das gesamte Volumen eines Kiefernbretts 100×25 mm in einer Dicke von 18–20 mm. Als nächstes verbinden wir auf einem elektrischen Hobel mit einer hohen senkrechten Betonung die Längskanten.

Wir markieren und schneiden mit einem Rand von 2–3 cm 8 Brettern in der Breite des Schranks und 4 in der Höhe.

Wir kleben die Rohlinge paarweise mit D3-Kleber und verteilen sie mit einem Pinsel oder Holzspatel gleichmäßig entlang der Längskante des Brettes (Fuge).

Wir ziehen mit Klammern fest.

Es ist besser, überschüssigen Kleber sofort mit einem feuchten Tuch zu entfernen oder nach teilweisem Trocknen (1-2 Stunden) mit einem Meißel abzuschneiden. Andernfalls entfernen Sie den vollständig getrockneten Kleber mit einem Bandschleifer..

Wir führen die geklebten Bretter von beiden Seiten durch ein Dickenmessgerät.

Auf einem runden Tisch mit einem beweglichen Schlitten schneiden wir die Bretter gemäß der Zeichnung entlang der Länge auf die gewünschte Größe.

Die Breite der Paneele wird mit einem Parallelanschlag auf eine Breite gebracht.

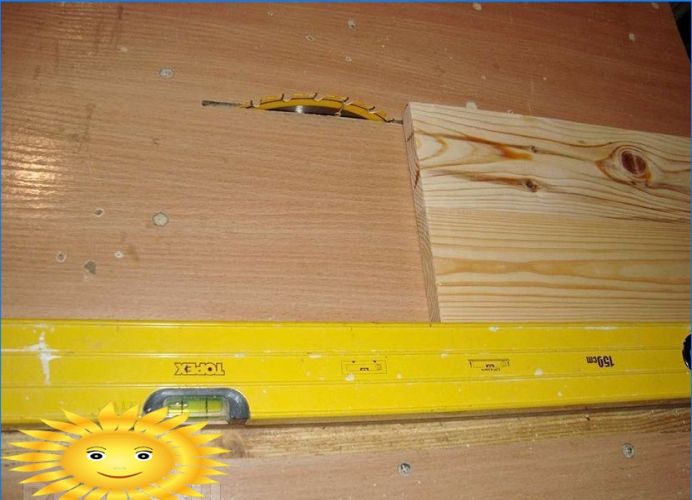

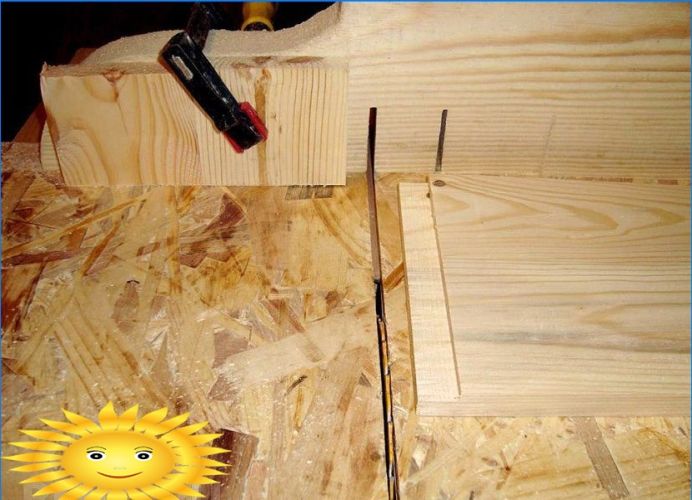

Wir markieren zukünftige Grooves.

Wir haben die Schnitttiefe an der Säge auf ca. 8 mm eingestellt. Mit Hilfe des Schlittens und des Endanschlags wählen wir die Nuten aus dem Trimmen der Platte und der Klemme aus.

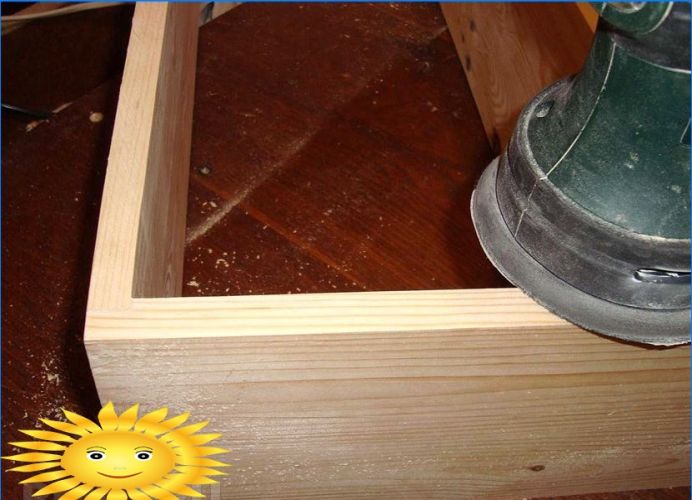

Die Innenkanten des Gehäuses sowie beide Oberflächen des mittleren Regals lassen sich vor dem Zusammenbau leichter schleifen.

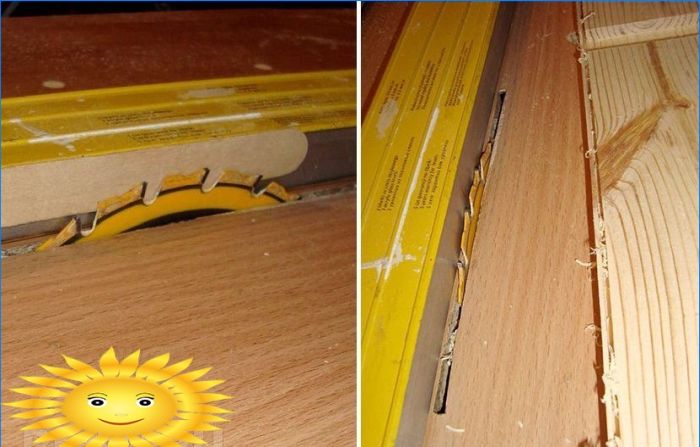

Als nächstes stellen wir den Spalt zwischen Sägeblatt und Anschlag auf ca. 2-3 mm, die Schnitttiefe auf 10 mm ein.

Wir machen einen Schnitt von innen entlang der Hinterkanten der Körperwände. Schneiden Sie die resultierende Seite mit einem scharfen Messer. Heben Sie die Säge vollständig an, ohne die Position des Lineals zu ändern. Schneiden Sie den Streifen von den inneren Regalen ab.

Diese Manipulationen sind erforderlich, um die Rückwand des Faserplattengehäuses zu spülen. Gleichzeitig werden alle Körperteile und Regale exakt in einer Größe erhalten.

Karosseriebaugruppe

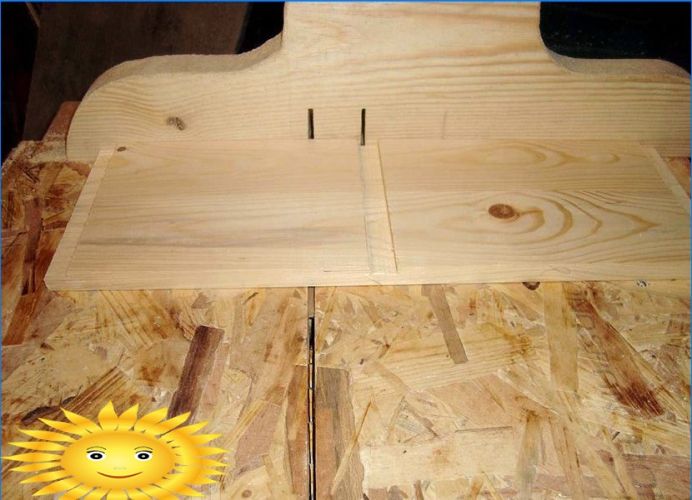

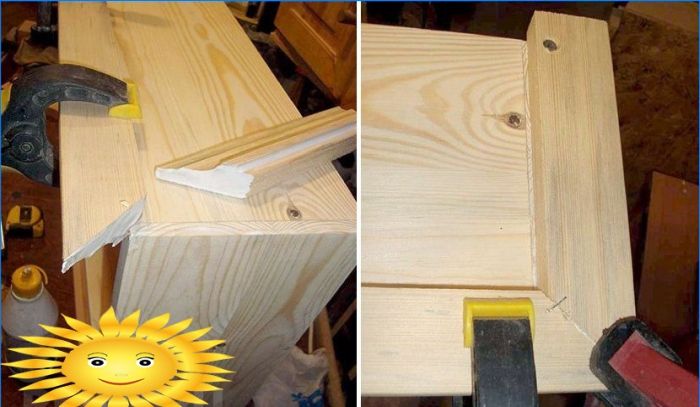

Wir bauen den Körper mit Klebstoff zusammen. Wir stecken es in die Rillen einer der Wände, an den Enden der Unterseite und der Oberseite des Körpers, dem zentralen festen Regal.

Auf der anderen Seite führen wir ähnliche Aktionen durch, ziehen sie mit Klammern fest und steuern die Ecken mit einem Quadrat.

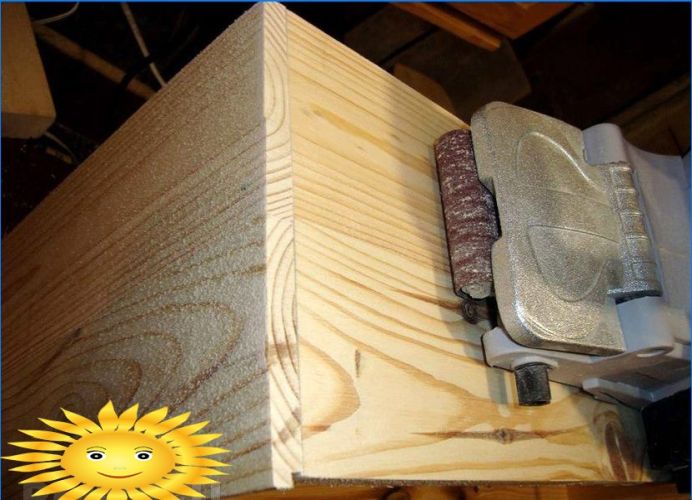

Nachdem der Kleber getrocknet ist, schleifen wir die Außenflächen des Gehäuses.

Für den Ziehrahmen verwenden wir die Korngröße P80, für den Exzenter P120.

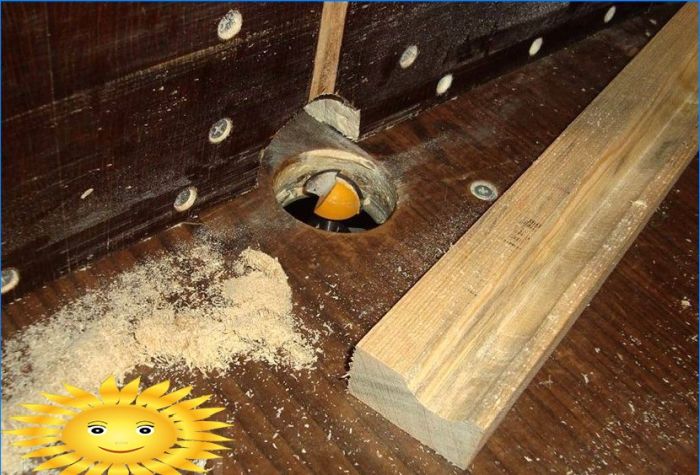

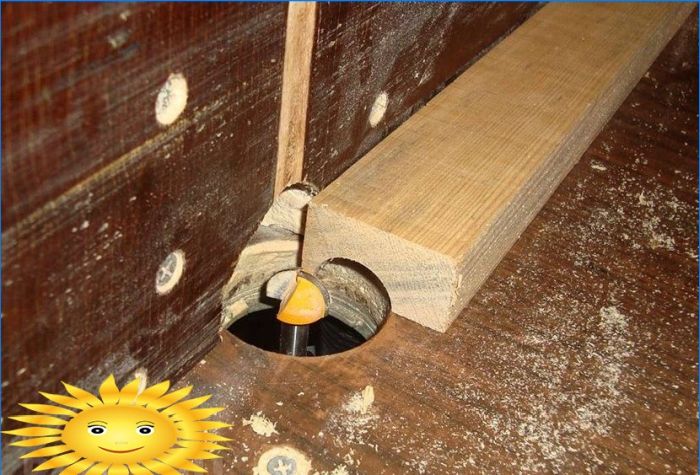

Mit einem Fräser und einem geraden Fräser mit einem Durchmesser von 8 mm, einem inneren Regal und sogar Unterlegscheiben als parallelem Anschlag bohren wir Sacklöcher bis zu einer Tiefe von 15 bis 16 mm. Sie werden für das oberste verstellbare Regal benötigt.

Wir machen das Gesims aus einem Stück Latte mit einer Länge von mindestens 1,2 m mit Filetschneidern mit einem Durchmesser von 25 und 19 mm.

In mehreren Durchgängen machen wir die erste Probe 25 mm.

Wir setzen eine kleinere Verrundung ein, stellen den Fräser auf einen höheren Fräserüberhang ein, verschieben den parallelen Anschlag und entfernen Material entlang der Längskante der Schiene.

Wir stellen den Falzschneider auf eine Probentiefe von 4–5 mm ein. Ein Viertel wählen. Wir schneiden das resultierende Werkstück bei 45 Grad auf einer Verkleidung oder in einer Gehrungsbox eines Zimmermanns und markieren das Gesims an Ort und Stelle.

Die Installation erfolgt mit Klebstoff, selbstschneidenden Schrauben und Möbelhefter.

Wir machen die Rückwand aus einer Faserplatte und befestigen sie mit Nägeln. Die oberen Ecken können verstärkt und der Schrank anschließend durch die Durchgangslöcher an die Wand gehängt werden.

Die getäfelten Türen für diesen Schrank und die Endmontage werden wir nächste Woche machen.

DIY Möbel: wie man einen Küchenschrank macht. Teil 2

Wie viel Erfahrung benötigt man, um einen Küchenschrank selbst zu bauen?