In diesem Artikel: Was ist der Grund für die Notwendigkeit grabenloser Technologien? Arten von grabenlosen Technologien; horizontale Richtbohrtechnik; Vibrationsbohrtechnik; hydraulische Bruchtechnik.

Das Verlegen und Reparieren von unterirdischen Versorgungsunternehmen ist für viele von uns mit einem erheblichen Arbeitsaufwand verbunden – Graben von Gräben, Verlegen von Rohren, anschließende Verstopfung des Bodens, Auffüllen und Verdichten eines Kieskissens, Asphaltieren oder Betonieren. Im Sommer und Frühling sind Staub, Schlamm und Matsch wesentliche Merkmale der Grabenverlegung, ganz zu schweigen von der völligen Unmöglichkeit, die Zufahrten im Bereich der Baustelle zu nutzen. Das Grabenchaos mit all seinen Eigenschaften kann jedoch durch HDD-Bohrungen (horizontale Richtung) vollständig vermieden werden..

Grabenlose Technologien

Die Ära der Industrialisierung hat die Städte der Erde verändert – ihre Expansion ging mit der Entwicklung eines komplexen Systems der oberirdischen und unterirdischen Kommunikation einher. Und wenn Überführungen mit minimalem Schaden repariert und ersetzt werden könnten, könnten unterirdische Arbeiten zum Ersetzen von Rohren auf andere Weise als durch Grabenarbeiten durchgeführt werden. Vor 70 Jahren war das Problem der Reparatur und Wiederherstellung von undichten Metall- und Gusseisenrohren, die als Überführungen für heißes und kaltes Wasser, Erdgas, Abwasser usw. dienen, weniger akut als heute.

Da das Problem des massiven kritischen Verschleißes von unterirdischen Versorgungsunternehmen vorhergesagt werden konnte, wurde 1976 in den Vereinigten Staaten die National Association of Sewerage Services (NASSCO) gegründet, deren Ziel es war, technische Lösungen im Bereich der grabenlosen Reparatur von unterirdischen Versorgungsunternehmen zu finden und zu entwickeln. Im Laufe der Zeit wurden ähnliche Vereinigungen in einer Reihe von Ländern gegründet und 1986 zur Internationalen Gesellschaft für grabenlose Technologien (ISTT) mit Sitz in London (Großbritannien) zusammengeschlossen. Unter den ISST-Teilnehmern befindet sich auch eine russische Repräsentanz – NPO ROBT, die 1996 gegründet und 2003 reformiert wurde.

Das grabenlose Verlegen von Kommunikationen erfolgt in der Regel nach folgenden Methoden:

- Vibration (pneumatische Stempel). Es wird sowohl für den Bau neuer Pipelines als auch für Wiederaufbauarbeiten (Zerstörung alter Rohre und deren Ersatz durch neue) verwendet. Voraussetzung für die Verwendung dieses Geräts ist die Zulässigkeit von Vibrationsbelastungen am Boden;

- horizontales Richtungsbohren. Geräte dieses Typs werden nur zum Verlegen neuer Rohrleitungen verwendet.

- hydraulische Zerstörung. Am häufigsten wird diese Technologie bei der Reparatur abgenutzter Kommunikation eingesetzt.

Als nächstes werden wir die Produktionsmethoden und -geräte für grabenlose Arbeiten genauer betrachten..

Horizontales Richtungsbohren

Mit dieser Methode können Sie unterirdische Rohrleitungen mit einer Länge von mehreren Metern bis zu vielen Kilometern erstellen. Der zulässige maximale Rohrdurchmesser liegt über 1200 mm. Sie können sowohl aus Stahl als auch aus Niederdruck-Polyethylen (HDPE) hergestellt werden..

Die horizontale Richtungsbohrmaschine besteht aus einem Metallrahmen und einer Metallkarosserie, einem Rad- oder Raupenfahrwerk. Sein Körper enthält ein Wasserkraftwerk, einen Dieselmotor, einen Bohrwagen, ein Stangenvorschubsystem und ein Maschinenbedienfeld. HDD-Maschinen unterscheiden sich untereinander in der höchsten Zugkraft des Stabstrangs (gemessen in Tonnen), der Biegung des Stabstrangs (der Radius ist angegeben) und der Fließgeschwindigkeit der Bentonitlösung (gemessen in l / min)..

Das HDD-Bohren umfasst die folgenden Schritte: Bohrvorbereitung; Bohren eines Pilotenbrunnens; Vergrößerung des Bohrlochdurchmessers; Ziehen der Rohrleitung durch den Brunnen; letzte Arbeiten.

Bohrvorbereitung. Es werden Untersuchungen zur Zusammensetzung und Eigenschaften des Bodens durchgeführt, ein Diagramm der bestehenden unterirdischen Versorgungsunternehmen durchgeführt und die erforderlichen Dokumente erstellt. Um die optimale Bohrlochbahn auszuwählen, wird der Arbeitsbereich an mehreren Stellen untersucht. Bei der Nähe von unterirdischen Rohrleitungen werden Gruben verlegt.

Einen Brunnen gut bohren. Der mit einem Schneidwerkzeug ausgestattete Bohrkopf ist auf der Festplattenmaschine installiert. Die im Kopf befindliche Sonde des Ortungssystems ermöglicht die Verfolgung seiner Position und der Abschrägung des Schneidwerkzeugs, um kontrolliertes Bohren durchzuführen. Während der Arbeit werden Signale vom Sondensensor von der Ortungseinheit empfangen und auf dem Monitor des Bedieners angezeigt, der die horizontale Richtungsbohrmaschine steuert. Daten zur Tiefe und Neigung des Bohrkopfs werden zeitlich angezeigt. Zusätzlich wird die Position des Bohrkopfs von einem Bediener mit einer handgehaltenen Ortungsvorrichtung überwacht, der dem Bohrer durch den Bereich folgt. Wenn der Bohrer von der berechneten Flugbahn abweicht, stoppt der Bediener des Bohrgeräts die Drehung der Stangen und korrigiert den Abschrägungswinkel des Bohrkopfs.

Eine flexible Stoßdämpferstange, ein Stangenstrang mit Bohrkopf, erfüllt zwei Aufgaben: Sie reduziert die Belastung der Stange und hilft bei der Steuerung des Bohrstrangs. Die Düsen, mit denen der Bohrkopf ausgestattet ist, sind so ausgelegt, dass sie Bentonitlösung einer speziellen Zusammensetzung liefern – während des Bohrens wird sie unter Druck durch die Hohlstangen in das Bohrloch geführt. Die Hauptaufgaben der Bentonitlösung sind: Entfernung von Gestein aus dem Bohrloch; Kühlung und Schmierung des Bohrstrangs und des Kopfes; den Stein in Schwebe bringen und halten; Bodenstabilisierung um die Stangenschnur; Bodenerosion (Hydro-Monitoring).

Das Bohren des Pilotbohrlochs endet damit, dass der Bohrkopf am Auslegungspunkt herauskommt.

Bohrlochdurchmesser erhöhen. Am Austrittspunkt wird der Bohrkopf getrennt, an seiner Stelle ist ein Reibahlenkopf mit größerem Durchmesser angebracht, der ebenfalls mit Düsen für den Ausstoß der Bentonitlösung ausgestattet ist, die während der Expansion des Bohrlochs kontinuierlich zugeführt wird. Durch Drehung und Zugkraft wird die Reibahle in entgegengesetzter Richtung entlang des Bohrlochs gezogen, während ihr Durchmesser auf den erforderlichen Durchmesser erhöht wird. Der endgültige Durchmesser des Bohrlochs sollte 30% größer sein als der Durchmesser der Rohrleitung, die in das Bohrloch eingeführt wird. Die Stufen des Bohrens und Ziehens der Reibahle werden mehrmals wiederholt, wobei mit jeder neuen Stufe der Durchmesser der Köpfe zunimmt.

Pipeline ziehen. Die für die Rohrleitung vorgesehenen Rohre werden vorab zusammengeschweißt. Nach dem Enddurchgang des Bohrkopfs (das Bohrloch wird auf den erforderlichen Durchmesser erweitert) werden stattdessen nacheinander ein Expansionskopf, ein Wirbel (eine Vorrichtung, die die Übertragung der Drehung von der Schnur auf das Rohr verhindert), ein Schäkel (verbindet den Wirbel mit einem Greifer) und ein Greifer mit dem Rohr auf der Stangenschnur nacheinander installiert. Wenn es fertig ist, wird die Festplatteneinheit gestartet und tritt in die Pipeline in das vorbereitete Bohrloch ein.

In der letzten Phase erstellt der Auftragnehmer die Dokumentation mit dem Planungsdiagramm der Pipelineposition in mehreren Ebenen unter Bezugnahme auf die Orientierungspunkte auf der Baustelle und überträgt sie an den Kunden.

Vorteile des horizontalen Richtungsbohrens:

- Verlegen und Reparieren von Rohrleitungen unter jedem Gelände, in jeder Art von Boden (einschließlich Schwimmern und Felsen), in verschiedenen Sicherheitszonen und unter schwierigen städtischen Bedingungen;

- eine signifikante Reduzierung der Anzahl der Genehmigungen und der Bedingungen für deren Erlangung, da Es besteht keine Notwendigkeit, den Verkehr auf Autobahnen für die Dauer der Arbeiten zu stoppen.

- Durch den Einsatz moderner Bohranlagen können die Arbeitsbedingungen verkürzt werden.

- erfordert nicht die Einbeziehung von schwerem Gerät und einer großen Anzahl von Arbeitern, die zum Grabenbau benötigt werden;

- Autonomie von HDD-Maschinen, d.h. Sie brauchen keine externen Energiequellen.

- Der Grundwasserspiegel hat keinen Einfluss auf die Fertigstellungszeit.

- minimale Auswirkungen auf das ökologische Gleichgewicht und die Landschaft am Arbeitsplatz.

Nachteile der Festplattenarbeit:

- Wenn der Abstand der Rohrleitung weniger als 2 m beträgt, ist die Verwendung dieser Bohrmethode teuer.

- Die Steuerung der Festplattenmaschine und des Bohrvorgangs kann nur von Fachleuten durchgeführt werden. Fehler erhöhen die Arbeitskosten erheblich.

- Der Prozess der grabenlosen Arbeit mit HDD-Technologie kann nicht beschleunigt werden – die Arbeit kann nur zum geschätzten Zeitpunkt ausgeführt werden.

Vibrationsbohren

Für die Durchführung von Vibrationsbohrungen wird ein Spezialwerkzeug verwendet – ein pneumatischer Stempel, mit dem sowohl horizontale als auch geneigte Bohrlöcher mit einem bestimmten Durchmesser in den Boden gestanzt werden können. Vibrationsbohrungen werden beim Verlegen von Bohrlöchern in Entfernungen von bis zu 15 m und einem Bohrlochdurchmesser von nicht mehr als 203 mm eingesetzt. Sie werden beispielsweise verwendet, um Reifenpannen unter Straßen zu erzeugen, ohne die Fahrbahn zu öffnen und ohne den Verkehr zu stoppen.

Der pneumatische Stempel besteht aus einem kegelförmigen Metallkörper, in dem sich Mechanismen für Aufprall, Umkehrung und Luftverteilung befinden. Über einen flexiblen Luftschlauch mit einem Durchmesser von 25 mm wird dem pneumatischen Stempel Druckluft vom Kompressor zugeführt. Die Länge des Schlauchs entspricht dem Abstand, bis zu dem das Bohrloch durchbohrt ist, und der Durchmesser des Stanzkörpers entspricht dem Durchmesser des Bohrlochs. Pneumatische Stempel werden mit einem Kapseldurchmesser von 44 bis 203 mm hergestellt.

Arbeitsschritte beim Vibrationsbohren: Vorbereitung von Gruben; gut bohren; Platzierung der Kommunikation in einem fertigen Brunnen; Abschluss der Arbeiten.

Vorbereitung der Fundamentgruben. Bevor Sie ein Loch mit einem pneumatischen Stempel stanzen, müssen Sie die Start- und Aufnahmegrube graben – in der ersten wird die Kapsel des pneumatischen Stempels installiert, in der zweiten wird sie nach dem Stanzen des Lochs herauskommen. Wenn die erforderliche Länge des Bohrlochs 15 m überschreitet, müssen alle 15 m Zwischengruben geöffnet werden – die meisten Modelle von Pneumatikstempeln arbeiten in diesem Abstand. Die Tiefe der Vertiefungen sollte das Zehnfache des Durchmessers des zu stanzenden Lochs betragen, d.h. Bei einem erforderlichen Durchmesser von 44 mm sollte die Tiefe jeder Grube 440 mm oder mehr betragen.

Bohren eines Brunnens (unkontrollierbare Punktion). Eine Führung wird am Boden der Startgrube in Richtung der Aufnahmegrube (Zwischengrube) verlegt, ein pneumatischer Stempel wird darauf installiert, Luftschläuche werden an ihren Körper angeschlossen und verbinden die Kapsel mit dem Kompressor. Nach dem Einstellen der Richtung startet der Kompressor und der pneumatische Stempel startet unter dem Druck von Druckluft eine Impulsbewegung zur Empfangsgrube mit einer Geschwindigkeit von etwa 300 mm / min, die sich parallel zur Bodenoberfläche bewegt. Die Stanzkapsel kann in keiner Richtung vom festgelegten Kurs abweichen – ihre Konstruktion verhindert dies. Nach dem Passieren des Bohrlochs tritt der pneumatische Stempel in die Aufnahmegrube aus. Danach stoppt der Kompressor, die Druckluft wird abgelassen und die Schläuche werden von der Kapsel getrennt, gedämpft und durch das Bohrloch in Richtung der Startgrube gezogen.

Kommunikationsleitungen werden in den vorbereiteten Brunnen gebracht, für die es bestimmt war – Kabel oder Rohre, deren Durchmesser 25-30% kleiner sein sollte als der Durchmesser des Bohrlochs.

In der Endphase Auf dem Plan ist ein Brunnen mit Kommunikation unter Bezugnahme auf Sehenswürdigkeiten in diesem Bereich eingezeichnet.

Die Vorteile des Vibrationsbohrens:

- bietet die Schaffung eines unterirdischen horizontalen Bohrlochs (Punktion) ohne Beschädigung von Oberflächenbeschichtungen und Kommunikationswegen;

- Die Arbeitskosten sind viel niedriger als bei der Grabenmethode.

- deutlich niedrigere Arbeitskosten und völlige Abwesenheit der Notwendigkeit, schweres Gerät anzuziehen;

- Für den Betrieb des Geräts ist keine Stützwand erforderlich.

- Die geringe Größe der Ausrüstung ermöglicht den Einsatz in Kellern von Gebäuden.

- Die Verwendung in weichen Böden und Schwimmern ist zulässig.

- Während des Betriebs des pneumatischen Stempels kann die Bewegungsrichtung nicht geändert werden.

- begrenzte Bohrlochlänge (nicht mehr als 15 m) und Bohrlochdurchmesser (203 mm);

- die Notwendigkeit für Start-, Zwischen- und Empfangsgruben.

Neben der Schaffung neuer Brunnen werden pneumatische Stempel verwendet, um Rohre in der bestehenden städtischen Kommunikation zu ersetzen. Die Kapsel des pneumatischen Stempels ist in der Startbohrung installiert, die Ankervorrichtung ist in der Aufnahmebohrung installiert, ein Stahlkabel wird durch das Kommunikationsrohr herausgezogen und an der Nase der Kapsel des pneumatischen Stempels befestigt. Unter der Einwirkung von Druckluft und der Spannung des Kabels bewegt sich die Kapsel entlang des abgenutzten Rohrs, zerstört es und erweitert das Bohrloch, während gleichzeitig neue Polyethylenrohre festgezogen werden, die durch eine Gewindeverbindung im Startbohrloch miteinander aufgebaut sind. Mit Hilfe eines pneumatischen Stempels können Sie ein neues Rohr aus Polyethylen in einem abgenutzten Rohr starten – natürlich muss der Durchmesser des neuen Rohrs kleiner sein als der Durchmesser des vorhandenen.

Hydraulikbruch

Mit Hilfe von Hydraulikgeräten werden zwei Arten von Arbeiten ausgeführt – das Erzwingen von Stahlgehäusen und das Zerstören von Rohren durch Ersetzen durch neue. Die erste Art von Arbeit umfasst das zyklische Stanzen von Rohren unter Verwendung eines Systems von Hydraulikwinden. Das Kopfband des ersten Rohrs ist mit einem konischen Messer ausgestattet, das den Boden durchschneidet und durch den von den Stabrohren gebildeten Hohlzylinder ausgehoben wird. Mit dieser Methode können Sie bei Rohren mit einem Durchmesser von 1 bis 1,4 m und einer Länge von bis zu 50 m unabhängig von den Hindernissen über der Bohrstelle in den Boden stechen.

Die zweite Art der Arbeit – die hydraulische Zerstörung – wird genauer betrachtet. Im Gegensatz zu den Kapseln von pneumatischen Stempeln, die beim Vibrationsbohren verwendet werden, ist der zerstörende Stempel („Maulwurf“) mit speziellen Messern ausgestattet und wird von einer hydraulischen Pumpstation angetrieben. Der größte Durchmesser des Stempels beträgt 1200 mm, die maximale Länge des Durchgangs beträgt 50 m.

Arbeitsschritte: Vorbereitung der Gründungsgruben; Geräteeinbau; Zerstörung eines vorhandenen abgenutzten Rohres; Installation eines neuen Rohrs aus Niederdruck-Polyethylen.

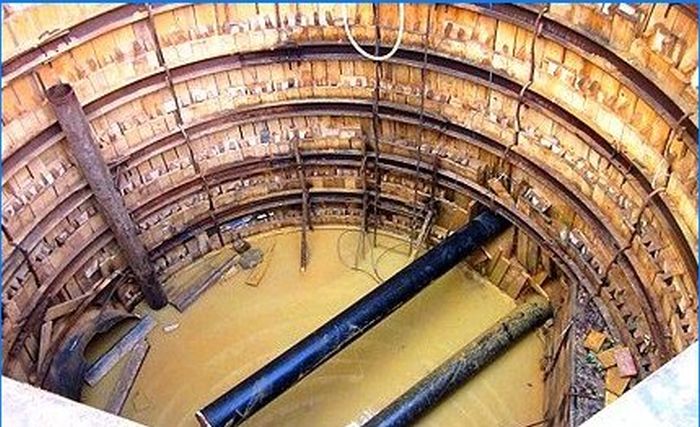

Vorbereitung der Fundamentgruben. Die Start- und Empfangsgruben werden bis zur Tiefe der Kommunikation abgerissen, die ersetzt werden muss. Die Gesamtabmessungen der Aufnahmegrube sollten ausreichen, um die freie Bewegung des installierten Rohrs, die Abmessungen der Startgrube zu gewährleisten – um die freie Installation des Hydraulikbrechers und den Eintritt der Stangen zu gewährleisten. Die Wände und der Boden der Startgrube müssen sorgfältig ausgerichtet werden – die Zentrierung des Stempels in Bezug auf das zu zerstörende Rohr muss so genau wie möglich sein. Am Boden der Startgrube wird ein Kiesblock gegossen oder eine Promenade verlegt – eine Maßnahme, um die Abweichung des zerstörerischen Kopfes bei Überflutung der Grube zu vermeiden.

Geräteeinbau. Der auf einem Metallrahmen installierte Abbruchstempel wird in die Grube eingesetzt und mit einem Kran zentriert. Damit sich der Stempelrahmen nicht in Richtung des zu zerstörenden Rohrs bewegt, ist ein vertikaler Anschlag aus einer Stahlplatte von 1200 mm x 2500 mm mit einer Dicke von mindestens 15 mm erforderlich. Die Rückstoßkraft des Geräts beträgt mehr als 50 Tonnen und zieht sich ohne starken Anschlag zwangsläufig in den Boden … Die Grundplatte ist einseitig mit einer schmalen Kerbe vor dem zu zerstörenden und zu ersetzenden Rohr versehen. Nach Abschluss der Installation werden die Schläuche von einer Hydraulikstation außerhalb der Grube an den Stempel angeschlossen..

Zerstörung einer alten Pfeife. Zu diesem Zeitpunkt ist der Schneidkopf nicht installiert, sondern es werden nur Stangen in den Kanal des alten Rohrs eingeführt, die mit neuen Abschnitten verlängert werden, bis ihr Ende in der Aufnahmegrube erscheint. Die Flexibilität der Stangen ermöglicht einen Biegewinkel des Rohrleitungskanals von 20 °, jedoch nicht mehr.

Ein neues Rohr installieren. Nachdem die Stangen in der Aufnahmegrube ausgetreten sind, wird an ihrem Ende ein Schneidkopf angebracht, dessen Durchmesser dem Außendurchmesser des neuen Rohrs entspricht. Unter Verwendung eines Spannzangengriffs wird ein Rohr, das das alte ersetzt, am Kopf befestigt. Die Funktionsweise des Stempels wird in die entgegengesetzte Richtung geschaltet, ein Stahlanschlag ist eingebaut. Während der Bewegung zerstört der Kopf das alte Rohr und drückt seine Fragmente in die Wände des Kanals. Der Austausch der Rohre wird fortgesetzt, bis das Ende des neuen Rohrs in der Startgrube herauskommt. Danach wird die Stoppplatte entfernt, die Stangen werden zerlegt und die Schläuche des Hydrauliksystems werden getrennt, und der Stempel wird aus der Grube entfernt. Es bleibt nur die Verbindung der neuen Pipe mit dem Kommunikationsnetzwerk und die Integrität der Pipeline wird wiederhergestellt.

Vorteile grabenloser Hydraulikwerkzeuge:

- hergestellt, ohne die Fahrbahn zu beschädigen;

- Die Verlegung eines neuen Rohres erfolgt im alten Kanal.

- einmaliger Austausch von Rohren mit erheblichem Durchmesser (bis zu 1200 mm) auf einem Abschnitt von mehr als 50 m;

- ermöglicht eine Vergrößerung des Durchmessers der Rohrleitung im Verhältnis zum Durchmesser des alten Kanals;

- Im Vergleich zu Grabenarbeiten, bei denen eine große Anzahl von Geräten und erhebliche Arbeitskräfte erforderlich sind, werden Arbeiten mit hydraulischer Zerstörungstechnologie mit weniger Aufwand und in viel kürzerer Zeit durchgeführt.

- – erfordert keine vorläufige Spülung des alten Rohrkanals;

- – Während der Arbeit treten keine Vibrationen auf.

- – Arbeiten sind nicht mit Umweltschäden verbunden.

- – Vorbereitung der Fundamentgruben ist notwendig;

- – höhere Arbeitskosten im Vergleich zum Grabenbau.

Am Ende

Angesichts von fast 90% der Verschlechterung bestehender Versorgungsunternehmen in Russland und den GUS-Staaten sind grabenlose Technologien der einzige Ausweg aus dieser Situation. Das endlose Ausbessern undichter Rohrleitungen mit der von Versorgungsunternehmen üblichen Grabenmethode hat seine Nützlichkeit lange überlebt..

Wie funktioniert das grabenlose Verlegen und Wiederherstellen von Rohrleitungen? Ist diese Methode effektiv und kostengünstig im Vergleich zum traditionellen Graben? Gibt es bestimmte Voraussetzungen oder Einschränkungen für den Einsatz dieser Technik?