Wie entwickelt man einen Ofenwärmetauscher? Welcher Wärmeträger ist besser – Flüssigkeit oder Luft? Was ist das Grundprinzip eines Wärmetauschers? In diesem Artikel erfahren Sie, wie Sie aus improvisiertem Material eigenständig einen vollwertigen Kessel für die Warmwasserbereitung erstellen.

In früheren Artikeln haben wir verschiedene Arten der Kraftstoffverbrennung untersucht. Wir haben auch beschrieben, wie die Durchflussrate optimiert und die Temperatur von Gasen gesteuert werden kann. Der gesamte Heizprozess kann grob in vier Stufen unterteilt werden:

- Erzeugung von Wärmeabgabe. Dies ist eine Kraftstoffverbrennung, bei der eine thermochemische Reaktion unter Freisetzung von Wärme stattfindet.

- Wärmeaustausch. In diesem Stadium geht die nach Gleichgewicht strebende Wärmeenergie von einem überschüssigen in einen stabilen Zustand über. Einfach ausgedrückt: Die Wärme wird von einem erhitzten auf ein abgekühltes Medium übertragen..

- Transfer. Das Mittel (Flüssigkeit oder Luft) überträgt Wärmeenergie an den Verbraucher (Kühler), der sich an einem vom Reaktor entfernten Ort befindet. Die kontinuierliche Zirkulation des Mittels in einem geschlossenen System stellt sicher, dass es in gekühltem Zustand in den Reaktor zurückkehrt, dann wiederholt sich der Zyklus.

- Wärmeableitung. Der Verbraucher (in der Tat ein Wärmetauscher) gibt aufgrund der Eigenschaften der Wärmeleitfähigkeit Wärmeenergie an die Umgebung (Luft) ab und gleicht deren Temperatur aus.

Das Ergebnis des Prozesses in Punkt 1 ist vorhersehbar – anhand der Größe des Ofens, seiner Art und seines Brennstoffs können wir den Betriebsmodus, die Leistung und die Produktivität des Reaktors beurteilen. Ohne effektive Wärmeübertragung (Punkt 2) ist der größte Teil der Energie jedoch zu hoch und wird zusammen mit dem Primärträger in Form eines heißen Gases entfernt. Einfach ausgedrückt – es wird im wahrsten Sinne des Wortes in die Pfeife fliegen. Um dies zu verhindern, müssen Sie den Wärmetauscher richtig auswählen und organisieren..

Die Vielfalt der Eigenschaften verschiedener Materialien und Medien bietet eine große Auswahl, aber wir werden uns auf die günstigsten konzentrieren – Luft und Flüssigkeit.

Der Wärmetauscher löst nur eine, aber die Hauptaufgabe – das Kühlen des Primärkühlmittels. Genau genommen handelt es sich um ein Reaktorkühlsystem. Der entscheidende Faktor für die Effizienz seiner Arbeit ist die Wärmekapazität und Wärmeleitfähigkeit des Mediums (Mittels). Wie Sie wissen, schließen sich Wasser und Luft gegenseitig aus, aber sie erledigen den gleichen Job. Die überlegenen physikalischen Eigenschaften einer Flüssigkeit, die dichter als Luft ist, können nicht bestritten werden. Es erfordert jedoch ein hermetisch abgeschlossenes geschlossenes System, auf das Luft verzichten kann..

Luftwärmetauscher

Wenn der Feuerraum als primärer Wärmetauscher dient (Stahlöfen, langbrennende Öfen – PDG, Altölöfen – POM), können die folgenden Maßnahmen ergriffen werden, um die Effizienz der „trockenen“ Wärmeübertragung zu erhöhen.

Durch vertikale und horizontale gerade Kanäle (Rohre)

Stahlrohre werden direkt an den Feuerraum geschweißt. Es ist besser, sie vertikal zu installieren – dies verbessert die Luftdurchlässigkeit. Geeignet, wenn Sie Material zur Verfügung haben – Rohrabfälle (die Form des Abschnitts spielt keine Rolle). Durchmesser 50-200 mm. Die ursprüngliche Lösung des Ofens wäre, die Wände aus gleichen Rohrabschnitten zu schweißen.

Gebogene und abgerundete Kanäle

Die ideale Option ist, die gesamte Feuerbox in 1-2 Umdrehungen einzuwickeln. Dies wird Geschick und Zeit in Anspruch nehmen, aber der Effekt ist viel höher als bei einfachen direkten Kanälen. Je größer der Unterschied in den Lufteinlass- und -auslassniveaus ist, desto besser funktioniert der Kanal. Wenn Sie den Zaun nach draußen bringen, ist der Effekt maximal, da beim Erhitzen des Ofens aufgrund des Temperaturunterschieds ein Luftzug entsteht, der im „automatischen“ Modus einen konstanten Durchfluss liefert.

Panzerlabyrinthe

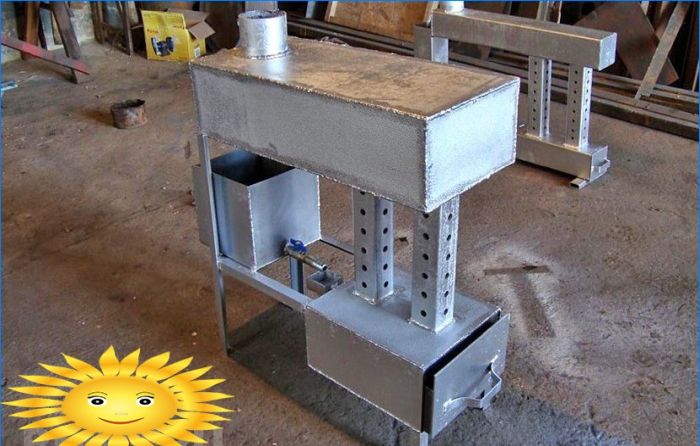

Um einen solchen Wärmetauscher zu implementieren, muss an der oberen Wand ein zusätzlicher Stahlkasten mit einer Höhe von ca. 100 mm und dicken Wänden angeordnet werden. Platzieren Sie in dieser Box 5–8 mm Stahlschotte so, dass ein „Labyrinth“ entsteht. Am Anfang und am Ende sollten Einlässe für den Abschnitt des Kanals vorhanden sein. Über dem „Labyrinth“ ist ebenfalls ein Deckel angebracht. In dieser Version dient der Raum zwischen der Wand des Ofens und den Wänden des Kastens als Wärmetauscher. Solche Wärmetauscher können an den Seitenwänden eines Stahlreaktors angeordnet sein..

Durch Kanäle im Reaktor, in den Ofen integriert

Solche Kanäle werden beim Erstellen des Ofens im Projekt verlegt und dann in die Wände eingeschweißt. Sie können nebeneinander oben im Feuerraum angeordnet werden. Durchmesser ab 50 mm.

Bei jeder Art von HT wird das Phänomen der Konvektion verwendet *. In den meisten Fällen ist jedoch aufgrund der hohen Temperatur im Reaktor die natürliche Luftbewegung unzureichend und wird von Ventilatoren erzwungen. Diese Methode wird auch als Injektion bezeichnet.

* Konvektion – eine Möglichkeit, Wärme durch Ströme oder Düsen zu übertragen.

Die Injektion kann auf jede mögliche Weise erfolgen – indem eine Luftpumpe in den Kanal eingebaut oder einfach zum Wärmetauscher geleitet wird. „Trockene“ Wärmetauscher sind die einfachsten und kostengünstigsten Heizgeräte.

Vorteile von Luftwärmetauschern:

- Keine Dichtheit erforderlich.

- Kann ohne Injektoren arbeiten.

- Einfache Installation und Verfügbarkeit des verfügbaren Materials.

Nachteile von Luftwärmetauschern (TO):

- Ein signifikanter Kanaldurchmesser (ab 100 mm) ist erforderlich.

- Geringe Wärmekapazität des Mediums (Luft).

- Kurzer Bereich der Temperaturübertragung.

Flüssiger Wärmetauscher

Jede Flüssigkeit übertrifft die atmosphärische Luft in Bezug auf die Wärmekapazität erheblich, was bedeutet, dass sie Wärme in einem viel größeren Abstand vom Reaktor übertragen kann. Gleichzeitig erfordert es mehr Aufmerksamkeit für sich selbst – die Dichtheit des gesamten Systems (mit Ausnahme des Gravitationssystems). Ein charakteristisches Merkmal ist auch eine große Masse, was bedeutet, dass der Effekt der natürlichen Konvektion nur bei einem signifikanten Kanaldurchmesser (ab 75 mm) möglich ist oder ein Injektor erforderlich ist – ein mittleres Gebläse.

Alle flüssigen Wärmetauscher können bedingt in zwei Typen unterteilt werden – kapazitiv und Hauptwärmetauscher.

Tankwartung oder Wärmeaustauschbehälter sind in den Reaktor integrierte Tanks. In anderen Fällen kann der Reaktor in das Gefäß integriert werden. Der Wärmeaustausch erfolgt in einem flüssigen Medium, das sich im Tank befindet. Es (Tank) hat Zufuhrkanäle (oben) und „Rücklauf“ (unten). Wenn der Rohrdurchmesser weniger als 75 mm beträgt, muss am „Rücklauf“ ein Gebläse vorhanden sein, da sonst die Wärmeausdehnung das Wasser nicht durch den Kanal drücken kann.

Eine andere Art von flüssigem TO wird in Form eines zylindrischen Tanks mit einem geraden Durchgangskanal im Inneren hergestellt. Der Kanal kann als Schornstein fungieren und in vielen Fällen wird ein solcher Tank direkt am Ofen installiert. Das darin enthaltene Wasser entfernt die Temperatur der Abgase und überträgt sie durch Zwangsumwälzung. Dieser TÜV wird auch als Rohrkessel bezeichnet..

Das beschriebene Prinzip ist die Grundlage für alle modernen Kesseltypen, die mit Brennstoffverbrennung betrieben werden. In ihrem modernen Design dienen sie als Grundlage für ein geschlossenes, abgedichtetes System mit Rohren mit kleinem Durchmesser (16–32 mm) und Heizkörpern. Der Betrieb eines solchen Systems ist ohne Strom für die Pumpe nicht möglich. Es gibt jedoch eine Option, bei der Wasser unter dem Einfluss der Schwerkraft zirkuliert. In diesem Fall dient ein mit Wasser gefülltes massives Stahlrohr als Wärmetauscher. Dieses Rohr ist mit dem Kessel geschlungen und befindet sich immer an einem Hang, an dem das Wasser durch die Schwerkraft von der Zufuhr zum „Rücklauf“ fließen kann..

Haupt-TO oder -Spulen sind ein festes Rohr von 16 bis 25 mm mit beträchtlicher Länge (ab 15 m), das mit Wasser um einen Reaktor, einen Schornstein oder einen Wärmeaustauschbehälter gewickelt ist. Durch die konstante Zirkulation von Wasser durch das Rohr kann das Mittel (Wasser) eine maximale Temperatur von 120 ° C erreichen. Dieser Effekt ermöglicht eine Dampfheizung. Es ist jedoch eine Wärmeisolierung erforderlich, um die Temperatur zu halten.

Um einen solchen Kessel zusammenzubauen, benötigen wir Folgendes:

- Zwei Fässer oder tonnenförmige Tanks mit einem Durchmesserunterschied von 50-100 mm und einem Höhenunterschied von 100 mm.

- Massives Kupferrohr 16 mm – 50 m.

- Chamotte Ton.

- Vibrator.

- Umwälzpumpe.

- Kesselinstallationsmaterial – Beine, Tür, Schornstein usw..

Gebrauchsprozedur:

- Wir wickeln ein Kupferrohr auf ein Fass mit kleinem Durchmesser

Beachtung! Vorsichtig umwickeln, um das Rohr nicht zu verformen.

- Wir bringen die Enden vom Ende zur Seite des Bodens des Fasses.

- Wir schneiden Löcher in ein großes Fass für Vor- und Rücklauf.

- Wir installieren ein kleines Fass mit Rohren in einem großen.

- Wir verstärken den Vibratorstreitkolben an der Wand eines großen Fasses.

- Füllen Sie den Sinus mit einer flüssigen Lösung aus Schamotteton und schalten Sie den Vibrator regelmäßig ein.

- Wir ordnen einen Kamin in einem kleinen Fass (mit horizontaler Anordnung) oder einem Kolben-PDG vom Typ „Bubafonya“ (mit vertikaler Anordnung) an..

Eine weitere interessante Idee ist die Symbiose eines Steinofens und eines Flüssigkeitskessels..

Video: Wasserkreislauf in einem Steinofen

In diesem Fall wird ein volumetrisches hermetisches Register in Form eines Würfels oder einer zusammengesetzten Figur (Würfel + Dreieck) aus Rohren von 75 bis 85 mm gekocht. Es sieht aus wie ein Haus mit Satteldach. Das Register hat auch Vor- und Rücklauf. Die gesamte Struktur ist auf dem Fundament installiert und mit Schamottesteinen ausgekleidet.

Dies ist die zeitaufwändigste Option. Dies ist kostengünstig, wenn Sie freien Zugang zum Material haben und das Produkt transportieren können. Das Registergewicht beträgt 200-300 kg.

Der Wärmetauscher kann beliebig konstruiert sein – es muss nur sein Grundprinzip beachtet werden – die Übertragung von Wärme vom Reaktor auf die Ansammlung oder den Fluss des Mittels. Dann verteilt der Agent die Wärme an die Verbraucher. Die Form, Größe und Eigenschaften dieses Elements werden nur von Ihren Bedürfnissen und Ihrer Vorstellungskraft bestimmt..

Wie funktioniert die Herstellung eines Wärmetauschers für einen Dickbauchofen und welche Materialien werden dafür verwendet?

Die Herstellung eines Wärmetauschers für einen Dickbauchofen erfolgt in mehreren Schritten. Zunächst wird ein passendes Gehäuse aus hitzebeständigem Material wie beispielsweise Stahl oder Edelstahl gefertigt. In dieses Gehäuse werden Rohre aus Kupfer oder einer anderen wärmeleitenden Legierung eingesetzt. Diese Rohre dienen dazu, die Wärmeenergie vom Abgas des Ofens aufzunehmen.

Um eine optimale Wärmeübertragung zu gewährleisten, werden die Rohre eng aneinandergelegt oder in speziellen Mäandern angeordnet. Bei der Herstellung des Wärmetauschers müssen die Rohre sorgfältig verlötet oder verschweißt werden, um eine zuverlässige Verbindung zu gewährleisten.

Zusätzlich können noch Lamellen in die Wärmeaustauschrohre eingesetzt werden, um die Oberfläche zu vergrößern und die Effizienz der Wärmeübertragung zu steigern. Diese Lamellen bestehen meist aus Aluminium oder Edelstahl.

Um den Wärmetauscher vor hohen Temperaturen und Ablagerungen zu schützen, kann eine isolierende Schicht aufgebracht werden. Hierfür kommen Materialien wie Keramikfasern oder andere hitzebeständige Isolierstoffe zum Einsatz.

Insgesamt erfordert die Herstellung eines Wärmetauschers für einen Dickbauchofen daher die Verwendung von robusten und wärmebeständigen Materialien wie Stahl, Edelstahl, Kupfer und/oder Aluminium sowie eventuell isolierenden Schichten. Durch die Kombination dieser Materialien kann eine effiziente Wärmeübertragung erreicht werden.