Schon die Grundkenntnisse im Lichtbogenschweißen reichen aus, um Heizgeräte für Ihr Zuhause selbst herzustellen. Wir schlagen vor, Aspekte der selbstgemachten Entwicklung eines Holzheizgeräts zu berücksichtigen: die verwendeten Materialien, die Montagetechnik und die Skalierung der Installation, um Ihren Anforderungen zu entsprechen.

Aus welchem Stahl die Heizung bestand

Durch die Eigenproduktion einer Wasserheizungssäule werden mindestens 50% der Mittel eingespart, die für den Kauf eines werkseitig montierten Heizgeräts aufgewendet werden könnten. Das Design einer solchen Vorrichtung ist jedoch ziemlich kompliziert, außerdem wird eine erhebliche Menge an Walzmetall für seine Herstellung benötigt..

Ein Holz- oder Kohleofen dient als Heizquelle. Der geringste Materialverbrauch mit optimalen Festigkeitsindikatoren kann bei der Herstellung eines Feuerraums in Form eines Zylinders mit einem Durchmesser von 50 cm und einer Höhe erreicht werden, die dem Volumen des Heiztanks entspricht. Zur Herstellung des Ofenblocks werden legierte Stähle mit niedrigem und mittlerem Kohlenstoffgehalt mit einer Ablagerungstemperatur von mindestens 400 ° C verwendet. Die Betriebstemperaturen im Ofen sind nicht besonders hoch, jedoch ist die Verwendung von herkömmlichem Baustahl mit einem schnellen Ausbrennen von Kohlenstoff behaftet.

Die Wärmebeständigkeit von Stahl nimmt mit dem Gehalt an Nickel und Chrom zu, gleichzeitig steigt die Schwierigkeit beim Schweißen. Stähle mit einem hohen Gehalt an Legierungsadditiven gehören zur Klasse der rostfreien Stähle, deren Schweißen hauptsächlich in einer Schutzgasumgebung durchgeführt wird. Das goldene Mittel in dieser Hinsicht sind austenitische Stähle vom Typ AISI 304 (08X18H10), die mit 308L / MVR-Elektroden in Weichstrommodi mit hoher Geschwindigkeit geschweißt werden, sowie der üblichere Stahl der Güteklasse 20, der mit einer Vielzahl von kohlenstoffarmen Elektroden, beispielsweise E50A UONI 13, gut geschweißt ist / 55. In beiden Fällen wird die Blechdicke im Bereich von 4 bis 8 mm gewählt.

Für einen Wassertank ist die Wärmebeständigkeit nicht so wichtig, aber die Dichtheit ist wichtig. Daher sollten Legierungen mit guter Schweißbarkeit gewählt werden. Hier wird die Verwendung von Stählen mit mittlerem Kohlenstoffgehalt ohne Legierung empfohlen, jedoch ein obligatorischer Korrosionsschutz der Innenflächen. Die Dicke der Wände des Tanks beträgt etwa 2 bis 2,5 mm. Für dickeres Metall ist es zu schwierig, zu Hause die gewünschte Form zu erhalten. Die Verwendung von Edelstahl bei der Konstruktion des Tanks ist nur deshalb ausgeschlossen, weil es notwendig wird, den Deckel und den Boden mit dem Kaminrohr zu verschweißen, das normalerweise aus gewöhnlichem „schwarzem“ Stahl besteht.

Wie der Holzofen „Titan“ funktioniert

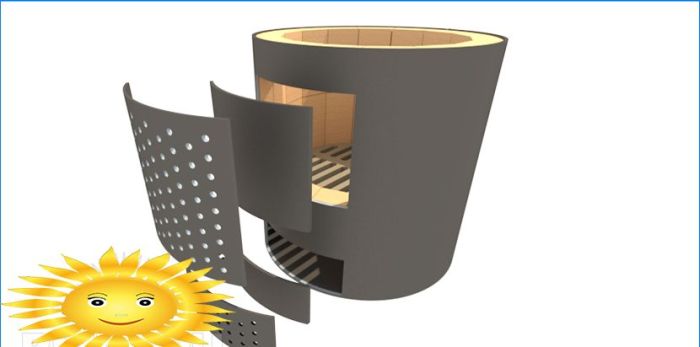

Der Titan ist nicht knifflig. Dies ist ein gewöhnlicher Holzofen, dessen Deckel und Kamin einen Wassermantel haben. Um die Wartung und Montage einer hausgemachten Struktur zu erleichtern, wird empfohlen, ein modulares Produkt herzustellen.

Holzheizgerät: 1 – Feuerraum; 2 – Aschenwannentür; 3 – Ofentür; 4 – Kaltwasserzuleitung; 5 – Wassertank; 6 – Abzweigrohr für Warmwasser; 7 – Schornstein

Der Verbrennungsblock ist ein Zylinder ohne Deckel, der durch einen massiven Rost in eine Brennkammer und eine Aschenwanne unterteilt ist. Um unnötigen Wärmeverlust zu reduzieren und die Lebensdauer des Metalls zu verlängern, ist der Feuerraum von innen mit Schamottesteinen ausgekleidet. Neben den Aschetüren und dem Feuerraum mit einer besonderen Form des Vorraums ist an der Struktur des Verbrennungsblocks nichts Besonderes zu bemerken..

Heiße Gase, die durch den Schornstein aufsteigen, geben Wärme an das Wasser im Tank ab, während die Erwärmung hauptsächlich in der unteren Zone erfolgt, wodurch die Flüssigkeit zirkulieren und sich vermischen muss. Damit die Wärmeübertragung so effizient wie möglich ist, ist der Schornstein mit Kühlerlamellen ausgestattet. Es ist auch wichtig, die Dichtheit des Tanks aufrechtzuerhalten, ohne die Wärmeübertragung aus der Brennkammer zu verlangsamen. Aus diesem Grund wird der Tank als einteiliger Behälter geschweißt, der auf das Feuerraumglas „gestellt“ wird, um einen doppelten Narthex zu bilden.

Ofenherstellung und Auskleidung

Die größte Herausforderung bei der Herstellung eines hausgemachten Titan besteht darin, ein Stahlblech in einen Zylinder zu rollen. Bei einer signifikanten Metalldicke ist dies nicht so einfach, Teile sollten spannungsfrei geschweißt werden, da bei hohen Temperaturen die Festigkeitseigenschaften der Schweißnaht stark reduziert werden.

Zunächst sollten Sie den angenommenen Innendurchmesser des Ofens im Bereich von 50 bis 70 cm auswählen und zwei Scheiben auf diese Größe schneiden. Entsprechend dem Durchmesser wird der Umfang berechnet, entlang dessen ein Streifen aus dem Blech herausgeschnitten wird, aus dem die Wände des Verbrennungsblocks gebildet werden. Die Höhe des Ofens wird, wie bereits erwähnt, nach dem Volumen des Tanks gewählt: Alle 50 Liter Wasser werden etwa 5 kW Wärme verbraucht, was etwa 1 kg trockenem Brennholz entspricht. Daher sollte der Feuerraum für eine 200-Liter-Heizung 4 kg Brennholz ohne das Aschenbechervolumen frei aufnehmen können. Je höher und schmaler die Heizsäule ist, desto effizienter ist die Wärmeübertragung, aber die Stabilität des Titanen nimmt ab.

Das geschnittene Stahlblech wird horizontal verlegt und zwei Scheiben werden vertikal an seiner kurzen Kante platziert. Eine ist parallel zur langen Kante mit einer leichten Vertiefung angeordnet – diese Scheibe bildet den Boden des Verbrennungsblocks. Die zweite Scheibe wird parallel zur ersten mit einem Abstand von 20 bis 25 cm installiert – so entsteht eine Trennwand zwischen Feuerraum und Aschenbecher. Sie können sofort eine Öffnung in die Trennwand schneiden, deren Größe 40-50 mm kleiner ist als der verfügbare Rost.

Die beiden Scheiben wirken als starrer Dorn, um den Zylinder zu rollen. Zunächst werden sie beidseitig mit 10–15 mm langen Reißnägeln an den Streifen geschweißt, wobei die Rechtwinkligkeit der Installation sorgfältig kontrolliert wird. Ferner wird das Metall entlang der Scheiben mit einem Vorschlaghammer mit einer Metalldicke von mehr als 5 mm gewonnen, wobei möglicherweise eine Erwärmung mit einem Propanbrenner erforderlich ist. Wenn die beiden zu schweißenden Teile fest zusammengedrückt werden, wird die Rechtwinkligkeit der Position der Scheiben überprüft, wonach die Schweißnaht weitere 10 bis 15 mm usw. fortgesetzt wird, bis sie vollständig umgangen ist. Wenn die Naht über die gesamte Länge fertiggestellt ist, wird sie mit einer anderen bedeckt: Die Elektrode wird ohne Trennung mit Erhitzen und Aufbringen einer breiten Zone geführt, das Schweißbad wird entlang eines Zickzacks verschoben. Nach dem Schweißen der Scheiben an die Wand wird von außen eine Längsnaht geschweißt.

Wenn der Ofenkörper zusammengebaut wird, wird er von innen mit Schamottesteinen ohne Bindemittel in den Nähten ausgekleidet, die Dicke der Auskleidung beträgt etwa 50–70 mm. Um die Steine genau an die Größe des Ofens anzupassen, werden sie zunächst vertikal auf einer ebenen Fläche in einem zylindrischen Bohrloch platziert, dessen Innendurchmesser ungefähr dem Durchmesser des Ofenblocks entspricht. In diesem Fall befinden sich die Steine nahe der Innenseite und mit der gleichmäßigsten Einkerbung voneinander entlang der äußeren, divergierenden Strahlen. Der Abstand zwischen benachbarten Steinen an den äußersten Punkten muss in zwei Hälften geteilt werden, und die Fasen der resultierenden Größe müssen mit einer Diamantscheibe entfernt werden, um eine keilförmige Form zu erreichen. Danach werden die Ziegel von innen an den Wänden des Feuerraums angebracht, ggf. mit Winkelschleifern aufeinander abgestimmt. Um die Stabilität des Futters zu gewährleisten, können Sie ein Stahlband verwenden, das in einen Ring gerollt und von innen mit einem Griff montiert wird. Nach dem Abdecken der Wände wird der Rost innen eingesetzt.

Aschenbecher und Zuglufteinstellung

Um den Verbrennungsblock fertigzustellen, müssen noch zwei Türen ausgeschnitten werden – zum Laden von Kraftstoff und zum Reinigen der Aschenwanne. Zunächst müssen Sie zwei rechteckige Teile aus einem 3-4 mm dicken Stahlblech ausschneiden, dessen Abmessungen 20-25 mm größer sind als die erwarteten Abmessungen der Türen. Für die Aschenpfanne sollte die Lada klein sein (unter der Größe der Schaufel) und sich nahe am Boden befinden. Für den Feuerraum wird die Breite der Tür ungefähr gleich dem Radius oder etwas kleiner gewählt, die Höhe beträgt ca. 25-30 cm.

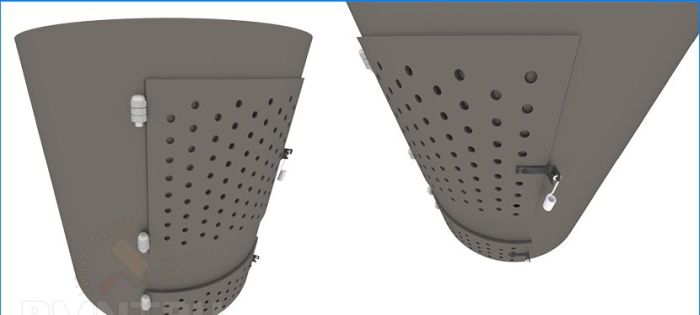

Wenn die Türöffnungen an der Außenfläche des Feuerraums markiert sind, müssen vier Löcher in die Ecken gebohrt werden. Die aus dem Blech geschnittenen Teile werden anstelle zukünftiger Türen platziert und mit einem Holzhammer begradigt, um die bestmögliche Passform zu erzielen. Wenn die Biegung gebildet wird, werden Löcher in den Auskleidungen in einem Schachbrettmuster mit einem Durchmesser von 8 bis 10 mm gebohrt, dann werden die Wände des Verbrennungsblocks herausgeschnitten. Die geschnittenen Abschnitte werden von der Innenseite der Überzüge mit gleichmäßigen Vertiefungen entlang der Kanten platziert und durch die Perforationen miteinander verschweißt.

Die Türüberdachungen sind so einfach wie das Schälen von Birnen: Wenn sie angebracht sind, werden sie mit einer M10-Mutter an den Rand der gebogenen Platten geschweißt, und dem Ofenkörper werden 2 weitere Muttern hinzugefügt. Es reicht aus, einen Stift beispielsweise aus einem gedrehten Stift einzuführen, und die Türen sind sicher befestigt. Zum Verriegeln kann ein gewöhnlicher Riegel oder ein Haken verwendet werden, dessen Griff in Form einer Drahtspirale hergestellt ist, die auch mit einem beheizten Feuerraum mit bloßen Händen ergriffen werden kann.

Es bleibt nur die Einstellung des Luftzuges, ohne die der effektive Betrieb der Heizung nicht erreicht werden kann. In der Mitte der Aschenwannentür wird ein Loch für ein Gewinde von 8–10 mm gebohrt. Um ihn herum werden ein Dutzend Durchgangslöcher von 10–12 mm mit einer „Kamille“ gebohrt. Ferner ist der zentrale Teil des gebildeten Gitters mit ein paar leichten Schlägen leicht nach innen eingelassen, ein Faden wird in das zentrale Loch geschnitten. Darin wird ein gewöhnlicher Bolzen eingeschraubt, der in eine breite Unterlegscheibe eingeschraubt ist, deren Felder die Löcher in der Tür um 15 bis 20 mm überlappen. Die Unterlegscheibe ist mit der Bolzenstange verschweißt, und eine kurze Stange ist mit dem Kopf verschweißt, der als Schwungrad fungiert. Wenn der Riegel vollständig festgeklemmt ist, reicht der Mindestabstand zur Krümmung der Tür aus, um die Verbrennung aufrechtzuerhalten. Wenn Sie jedoch die Klappe etwas stärker abschrauben, können Sie die Flamme intensiver machen..

Schornstein Wassermantel

Der zweite Teil des hausgemachten Holzofens „Titan“ ist ein Wärmetauscher mit komplexer Form. Die Herstellung beginnt mit dem Schneiden einer Scheibe aus demselben Metall, aus dem die Feuerbox hergestellt wurde. Legen Sie das Blatt auf den Verbrennungsblock und kreisen Sie es von unten entlang des gesamten Umfangs ein. Infolgedessen sollte die Scheibe genau der Größe des oberen Rings des Ofenglases entsprechen. Zunächst ist es nicht überflüssig, die Geometrie des Verbrennungsblockumfangs zu überprüfen und gegebenenfalls mit einem Vorschlaghammer zu begradigen.

Am Ende der Disc müssen Sie auf beiden Seiten mit einer Breite von 4–5 mm fasen. Als nächstes wird ein 3–4 mm dicker und 50 mm breiter Streifen mit einem Vorsprung von etwa 15 mm in einer Richtung an die Kante geschweißt. Die Schweißnaht muss luftdicht sein, daher wird zuerst ein tiefes Eindringen vorgenommen, dann wird die Ecke mit einer Klappenscheibe gereinigt und eine kosmetische Naht wird durch Erhitzen einer weiten Zone aufgetragen. Das Eindringen der Streifen erfolgt auf beiden Seiten der Scheibe.

Die Seite der Scheibe, auf der der Streifen einen breiteren Vorsprung hat, dient zum Verbinden des Tanks mit dem Feuerraum. Um einen dichten Falz zu gewährleisten, wird von innen ein Ring aus glatter Verstärkung an die Scheibe geschweißt. In diesem Fall sollte der Spalt zwischen Ring und Band 1–1,5 mm größer sein als die Dicke der Ofenwand.

In der Mitte der Scheibe müssen Sie ein Loch schneiden und ein Kaminrohr mit einem Durchmesser von ca. 120 mm einführen, wobei Sie es an der Seite des kurzen Vorsprungs des Rahmenrings platzieren. Die Rohrlänge sollte 20-30 cm länger sein als die geplante Tankhöhe. Draußen werden chaotisch Platten von 40×300 mm mit einer Dicke von 3-4 mm an das Rohr geschweißt. Eine effektivere Wärmeschicht ist möglich, wenn Sie Schlitze in das Rohr bohren und Rippen mit einem Vorsprung von etwa 10 bis 15 mm nach innen einführen. Die Dichtheit der Schweißnähte sollte jedoch gewährleistet sein. Das Rohr ist streng senkrecht und fest mit der Scheibe verschweißt, das Eindringen erfolgt beidseitig.

Als nächstes müssen Sie aus einem dünnen Stahlblech die Außenwand des Tanks aufrollen und in den Rahmenring einsetzen. Nachdem sich das Blatt innen gelöst hat, haftet es fest an der kurzen Kante der Scheibe. Danach kann es über die gesamte Länge mit kurzen Reißnägeln überlappen. Eine Verbindungs- und dann eine kosmetische Schweißnaht wird auf die Längsüberlappung des resultierenden Zylinders aufgebracht. Der Zylinder ist am Boden des Tanks installiert und außen gekocht. Der Tankdeckel besteht aus einer normalen Scheibe, die aus einem dünnen Stahlblech geschnitten ist.

Im unteren Teil des Tanks müssen Sie ein Loch von ca. 20 mm schweißen und am äußeren Ende ein Gewinderohr einführen. Das Rohr sollte genau auf die Mitte des Tanks gerichtet sein und den Schornstein nicht etwa 15 bis 20 mm erreichen, um eine effektive Verteilung und Vermischung des einströmenden Wassers zu gewährleisten. Im oberen Teil des Tanks wird auf die gleiche Weise ein kurzes Abzweigrohr für die Warmwasseraufnahme mit einer Vertiefung von etwa 10 cm vom Deckel abgeschnitten.

Mögliche Verfeinerungsmethoden

Trotz der Einfachheit des Funktionsprinzips ist ein solcher Warmwasserbereiter sehr bequem zu verwenden, erfordert jedoch eine Reihe von Verbesserungen. Zunächst müssen Sie am Auslass des Schornsteins aus dem Tank ein Durchgangsloch bohren und einen Bolzen mit einer Dämpferscheibe einführen. Gleichzeitig hat die Scheibe keine starre Befestigung an der Haarnadel, da der Dämpfer regelmäßig zerlegt werden muss, um den Schornstein zu reinigen.

Für die Wartung und Reparatur des Heizgeräts muss es von der Rohrleitung getrennt werden. Daher wird empfohlen, amerikanische Messingverbindungen an den Abzweigrohren des Tanks mit Gewinde anzubringen. Das untere Abzweigrohr ist über einen Absperrhahn direkt mit dem Wasserversorgungssystem verbunden. An dieser Stelle können Sie auch einen Abfluss mit einem Hahn und einer Armatur zum Anschließen eines flexiblen Schlauchs herstellen. Am oberen Abzweigrohr muss beim Ablassen von Wasser aus dem Tank ein freier Auslass mit einem Kugelhahn für die Luftansaugung vorgesehen werden. Hinter dem Auslass ist eine Standardsicherheitsgruppe installiert – ein Überdruckbegrenzungsventil für Warmwasserbereiter. Weiter hinter der Gruppe ist das Absperrventil gepackt.

Wenn sich der Warmwasserbereiter außerhalb befindet, ist es nicht überflüssig, den Tank wärmeisolierend zu machen. Es ist leicht genug, es mit gewöhnlicher Basaltwolle zu machen. Es ist ein breites Stück Stahlverstärkungsnetz erforderlich, das unter Bildung eines Spaltes von den Tankwänden in der Größenordnung von 50 bis 70 mm zu einem Ring gerollt wird. Die Isolierung wird mit einem dünnen Draht am Netz befestigt, dann wird das resultierende Gehäuse um den Warmwasserbereiter gewickelt und mit Drahtklemmen zusammengezogen.

Installations- und Verwendungsregeln

Der holzbefeuerte Warmwasserbereiter muss auf einem festen, nicht brennbaren Untergrund installiert werden. Das nicht brennbare Substrat sollte 15 cm zu jeder Seite des Säulenprofils und mindestens 50 cm von der Seite der Brandschutztür vorstehen. Die Säule sollte nicht näher als 15 cm an Wänden mit einer nicht brennbaren Beschichtung und nicht näher als 50 cm an einer brennbaren Oberfläche installiert werden.

Die Zündung von Titan ist nur in vollem Zustand möglich. In diesem Fall wird in dem Teil des Tanks, der sich über dem Heißwasser-Einlassrohr befindet, eine Lufttasche gebildet, die beim Kochen von Flüssigkeit als Dämpfer wirkt. Das Verfahren zur Vorbereitung des Tanks für die Arbeit ist wie folgt:

- Der Ofen wird angezündet.

- Die Aschenbechertür bleibt offen, bis die Flamme das gesamte Kraftstoffvolumen bedeckt.

- Nach dem Zünden des Kraftstoffs schließt sich die Aschenwanne. Die Klappe regelt die Luftzufuhr so, dass der Auslasskamin nur spürbar warm ist.

- Wenn im Tank ein charakteristisches Geräusch von kochendem Wasser auftritt, ist die Gebläseklappe vollständig geschlossen.

- Nach vollständiger Verbrennung des Kraftstoffs wird die Schornsteinklappe geschlossen.

Welche Art von Holzofen ist besser: ein Holzofen aus Titan oder ein Holzofen, den man selbst baut? Welche Vor- und Nachteile hat jeweils die eine oder andere Option? Bin gespannt auf eure Meinungen und Erfahrungen!