In diesem Artikel: Eine Geschichte von MDF Herstellungstechnologie; dekorative Veredelungsmethoden; Spezifikationen; Vor- und Nachteile von MDF; Anwendungsgebiet; inländische Hersteller von MDF.

Welches Material, das bei Bauherren und Möbelherstellern gleichermaßen beliebt ist, gehört zur Palme? Ohne Zweifel Holz – in der Antike schützte uns dieses Material vor Kälte und bot Schutz und Wärme für den Herd, und alle Haushaltsgegenstände wurden aus Holz hergestellt. Jahrhunderte vergingen, Holz blieb ausnahmslos gefragt und beliebt – riesige Waldflächen wurden für Schnittholz verwendet, während ein erheblicher Teil der Stämme aus Abfall und nicht geschäftlichen Zwecken bestand. Die Situation änderte sich vor etwa einem Jahrhundert, als Holzhändler zu überlegen begannen – ist es möglich, Holzspäne und Späne zu verwenden, die in vielen Fällen nach dem Sägen von Baumstämmen verbleiben. Auf diese Weise wurden Faserplatten und Spanplatten hergestellt, deren Erfahrung es ermöglichte, MDF-Platten zu erhalten, deren Eigenschaften praktisch gleich waren und in gewisser Weise sogar die Fähigkeiten von Industrieholz übertrafen..

Die Geschichte der Schaffung von MDF

Das erste Brett, das nicht aus geschredderten Spänen, sondern aus Holzfasern besteht, wurde 1924 versehentlich vom Amerikaner William Mason hergestellt. Dieser Erfinder versuchte, eine Verwendung für die Haufen von Abfallspänen, Spänen und Sägemehl zu finden, die sich wie Hügel um jede Holzverarbeitungsanlage erhoben, um daraus eine Platte zu erhalten, die zumindest stark an Sperrholz erinnert. Zunächst hoffte er jedoch, Papier aus Holzfasern herzustellen …

Mason baute das Gerät, das später den Spitznamen „Mason’s gun“ erhielt: ein Stahlrohr, das auf einer Seite angeschweißt und mit einem abnehmbaren Deckel ausgestattet war, der auf der anderen Seite aus der Ferne geöffnet werden kann. Abfälle aus dem Sägewerk wurden in das Rohr gegossen und eine bestimmte Menge Wasser wurde gegossen, dann installierte der Erfinder einen Gasbrenner darunter – unter seiner Erwärmung erhöhte sich der Druck im Rohr, der Deckel wurde entfernt und die unter Druck erhaltenen Holzfasern wurden aus dem Lauf der „Kanone“ in den Bunker der Falle geworfen, während sie hineingelegt wurden. “ Pistole „Holzpartikel zerfielen meist in Fasern.

Erfinder William MasonZu Masons Enttäuschung waren die Holzfasern jedoch zu grob für Papier. Er beschloss, sie zu sammeln und in eine Dampfpresse zu legen, in der Hoffnung, ein Brett für Bauzwecke zu bekommen. Und hier hatte der Erfinder zweimal Glück – die technische Störung der alten Dampfpresse und das Gefühl des Hungers erwiesen sich als sehr angemessen! Nachdem Mason die am Morgen erhaltenen Fasern in eine Dampfpresse gegeben hatte, bemerkte er nicht, dass sein Ventil undicht war, und ließ Dampf direkt in den Teppich aus Holzfasern, der zwischen den Pressplatten lag. Ein Fehler war nicht genug – am Nachmittag eilte der Erfinder zum Mittagessen und vergaß, die Presse auszuschalten.

So standen die Holzfasern mehrere Stunden unter Druck und gleichzeitig unter dem Einfluss von heißem Dampf. Als William Mason in den Laden zurückkehrte, schaltete er fieberhaft die Dampfpresse aus und stellte fest, dass die gesamte morgendliche Arbeit verloren war. Nachdem er die Platte angehoben hatte, sah er eine homogene, überraschend zähe Faserplatte darunter. Er nannte die von ihm geschaffene Faserplatte „Masonite“ – in ihren Eigenschaften war sie der modernen Hartfaserplatte deutlich unterlegen, aber der Grundstein für die Faserplatte wurde gelegt.

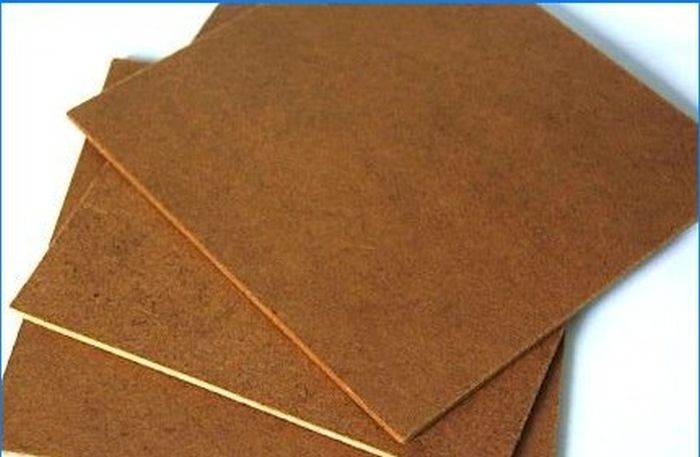

Faserplatte „Masonite“Faserplatten mittlerer Dichte, besser bekannt aus der Buchstabenkombination MDF, abgeleitet vom englischen Namen für dieses Material – Faserplatten mittlerer Dichte – wurden um 1966 in den USA in Massenproduktion hergestellt. Die Entwicklung dieser Platte wurde von vielen Herstellern gleichzeitig durchgeführt, so dass es unmöglich ist, den Erfinder, der die erste MDF-Platte hergestellt hat, genau zu benennen.

In der UdSSR wurden keine MDF-Platten hergestellt, die erste Linie für die Herstellung dieses Materials erschien erst 1997 in der Region Wologda, dem Dorf Sheksna. Heute ist China der weltweit größte Hersteller von MDF-Platten und deren Produkten..

Produktion von MDF – Technologie

Mitte des letzten Jahrhunderts wurden Faserplatten nach der „Nassmethode“ hergestellt – diese Methode ähnelt in vielerlei Hinsicht der Technologie der Kartonherstellung. Derzeit werden MDF-Platten nach der „Trockenmethode“ hergestellt. Der technologische Prozess der „Trockenmethode“ umfasst mehrere Stufen: Aufbereitung der Rohstoffe; Holzfasern erhalten; die Bildung eines Teppichs aus Holzfasern, das Pressen und Sägen von fertigem MDF; Schleifen der resultierenden Platten.

Rohstoffe – Vorbereitung. Bei der Herstellung von MDF ist der Rohstoff Rundholz jeglicher Holzart. Baumstämme werden in Trommelmaschinen gelegt, wobei die Rinde vollständig von ihnen entfernt wird. Anschließend werden sie in Häcksler-Desintegratoren geladen und rundes Holz zu Hackschnitzeln verarbeitet. Das maschinelle Fällen von Baumstämmen ermöglicht es auch, die durch Lignin, ein natürliches Polymer, das Holzfasern miteinander verbindet, gebildeten Bindungen zu erweichen und zu schwächen. Die resultierenden technologischen Späne werden auf einem Förderband ausgelegt, über dem ein starker Elektromagnet installiert ist, der alle Metalleinschlüsse von den Spänen entfernt. Weiteres Sortieren in drei Fraktionen in vibrierenden Sieben mit Maschen unterschiedlicher Durchmesser, von grob bis fein.

Übermäßig grobe Späne werden in einem zu kleinen Desintegrator zum Nachschneiden in einen Abfallbunker zur anschließenden Verbrennung in einem Heizraum geschickt. Chips mit optimaler Größe treten in vertikale Zyklone ein, in denen mineralische Verunreinigungen ausgewaschen und Ablagerungen entfernt werden. Am Ende des Waschzyklus gelangen die Späne zur Dampfbehandlung in den Trichter. Die Aufgabe dieses Vorgangs besteht darin, die Späne gleichmäßig auf 100 ° C mit einem Feuchtigkeitsgehalt von mehr als 80% über die gesamte Masse zu erwärmen.

Holzfasern erhalten. Chips, angefeuchtet und auf die erforderliche Temperatur erhitzt, gelangen in eine spezielle Maschine – einen Defibrator oder, wie es auch genannt wird, einen Refiner. Die in den Defibrator geladenen Späne, die vom Schneckenförderer weggetragen werden, laufen zwischen den konischen und Scheibenscheiben hindurch, wodurch sie in Fasern getrennt werden.

Bei Bedarf wird der Chipverarbeitungsvorgang im Defibrator zwei- oder dreimal wiederholt – in diesem Fall werden die Defibratoren in einer Kaskade installiert. Während der Verarbeitung von Spänen in einem Defibrator werden Paraffin, Harze, Härter und Bindemittel in seine Masse eingebracht.

Referenz:Das Verfahren zur Gewinnung von Holzfasern unterscheidet sich grundlegend von der Frästechnik. Bei der Herstellung von Holzmehl werden Baumstämme zu Partikeln einer bestimmten Fraktion und inhomogenen Form abgerieben. Bei der Herstellung von Faserplatten ist es jedoch erforderlich, Holzfasern mit natürlicher Struktur und Größe zu trennen, und die Länge der Fasern hängt von der Art dieses Holzes ab.

Die mit Dampf erhitzten fertigen Holzfasern werden in einen rohrförmigen Trockner eingespeist, in dem jede Fasercharge 5 Sekunden lang mit heißer Luft (Temperatur 170-240 ° C) behandelt wird. Die trockene Fasermasse wird zu einem Zyklon geleitet, wo überschüssige Luft entfernt und von dort zu einem Vorratsbehälter transportiert wird – zur Umformung.

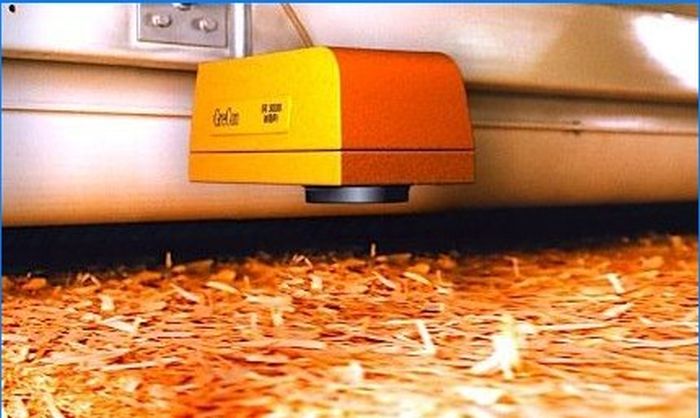

Teppich formen und pressen. Auf einem Förderband wird ein Teppich aus vorbereiteten Holzfasern erzeugt – das Formen wird mit Walzen durchgeführt, während dieses Vorgangs wird der Holzfaserteppich gewogen und anfänglich gepresst, wobei Luftkammern, die nach der Verarbeitung im Zyklon verbleiben, beseitigt werden. Der geformte Teppich geht zur Hauptpresse, die die Bildung der Platten vervollständigt. Das fertige MDF-Blatt wird in Platten einer bestimmten Größe geschnitten und dann durch Luftströme gekühlt.

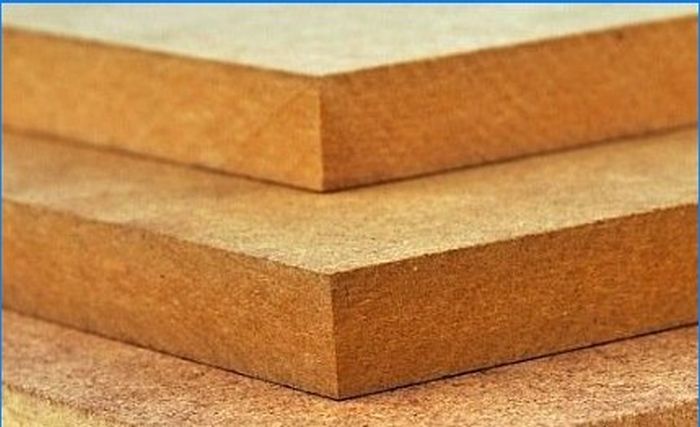

Schleifen von MDF-Platten. Am Ausgang der Hauptpresse weisen die Platten häufig unterschiedliche Dicken, unzureichend glatte Oberflächen und kleine Defekte auf, weshalb sie geschliffen werden. Vollständig fertiggestellte Platten werden markiert und gelagert oder zur dekorativen Oberflächenveredelung geschickt.

Laminierung und andere Möglichkeiten zur Veredelung von MDF

Am beliebtesten sind drei Arten von dekorativen Oberflächen: Laminierung, Lackierung und Verblendung..

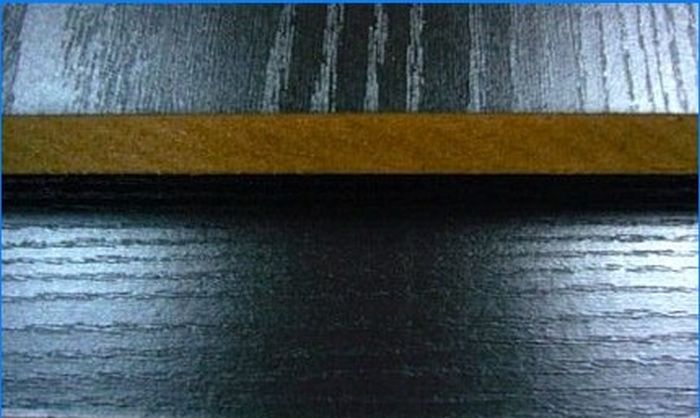

Das Verkleben der Außenflächen der MDF-Platte mit PVC-Folie wird als Laminierung bezeichnet. Die Farbe des auf die Paneele aufgebrachten Films kann glänzend oder matt sein, eine monochromatische Farbe haben und auf Naturstein oder Holz gemustert sein. Der PVC-Film wird unter Druck geklebt, die Klebeschicht wird mit Formaldehydharz hergestellt. Die Oberflächen der laminierten MDF-Platten sind gegen mechanischen Verschleiß beständig, sammeln keine statische Aufladung an, verblassen nicht oder kollabieren unter dem Einfluss von Sonnenlicht.

Um furniertes MDF zu erhalten, wird in der Regel ein Furnier aus Holz seiner wertvollen Spezies auf die Oberfläche der Platte geklebt. Die durch Verblendung erhaltenen MDF-Platten unterscheiden sich äußerlich nicht von echtem Holz, weisen jedoch bessere Eigenschaften auf – sie trocknen nicht aus oder verziehen sich nicht, sind haltbarer und feuchtigkeitsbeständiger.

Das MDF-Malen wird mit Emails und Farben mit guter Fließfähigkeit und Elastizität durchgeführt. Durch die Lackierung erhält die MDF-Platte nicht nur ein ästhetisch ansprechendes Erscheinungsbild, sondern auch einen zuverlässigen Schutz gegen verschiedene physikalische und mechanische Einflüsse. Vor dem Auftragen einer Schicht Lackmaterialien werden die Oberflächen der MDF-Platten kittiert und grundiert.

MDF-Eigenschaften

Es gibt keinen Gosstandard Russlands für Faserplatten mittlerer Dichte. MDF-Hersteller entwickeln entweder ihre eigenen Spezifikationen oder produzieren Platten gemäß der europäischen Norm ANSI A208.2.

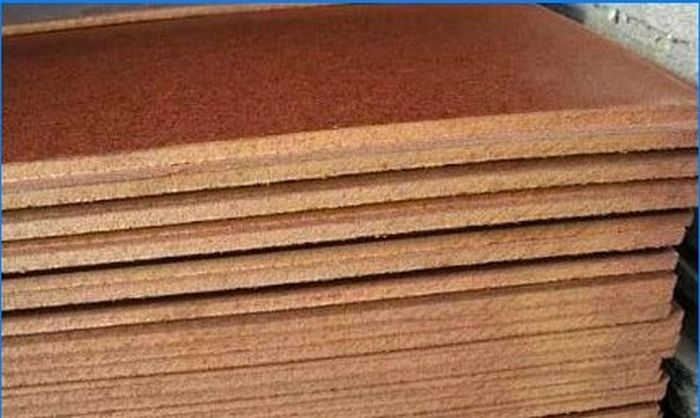

Es werden MDF-Platten der ersten und zweiten Klasse mit einer Dicke von 6 bis 24 mm hergestellt. Das Verkleben von Holzfasern erfolgt mit Harnstoff-Formaldehyd-Harzen und Holzlignin. Viele Hersteller erklären nur Lignin als Bindemittel: Sie sagen, dass keine umweltschädlichen Komponenten vorhanden sind – diese Aussage ist nicht wahr.

Standardgrößen von MDF-Platten: 1650 x 1650 mm, 2800 x 1650 mm, 2750 x 1650 mm, 2250 x 1650 mm und 2440 x 1650 mm. Wir produzieren auch Platten mit „zusätzlichen“ Größen – 3660 x 1650 mm, 3050 x 1650 mm, 2100 x 1650 mm und 1850 x 1650 mm.

Die Oberflächen von MDF-Platten der Klasse I weisen absolut keine Mängel auf – sie sind vollkommen flach, ohne Späne, Kratzer oder Flecken.

Platten der Klasse II dürfen Kratzer von nicht mehr als 0,3 mm Tiefe und nicht mehr als 20 mm Länge, kleine Späne an den Kanten und kleine Schleiffehler aufweisen.

Klasse III MDF ist nur für Baubedürfnisse geeignet, weil hat mehrere Chips und Oberflächenfehler.

Die Dichte der hergestellten MDF-Platten liegt zwischen 600 und 1200 kg / m3. Die Emissionsklasse (Freisetzung von freiem Formaldehyd aus 100 g Masse) für jede Art von MDF ist E1, d.h. 10 mg nicht überschreitet.

Jedes MDF-Paneel hat eine hohe Feuchtigkeitsbeständigkeit und je dicker das Paneel ist, desto höher ist seine Feuchtigkeitsbeständigkeit – die maximale Quellung für 6-8 mm dicke Platten überschreitet 17% des ursprünglichen MDF-Volumens nicht.

Während des Produktionsprozesses können MDF-Platten hinsichtlich Wasserbeständigkeit, Feuerbeständigkeit und Biostabilität höhere Qualitätseigenschaften erhalten als Serienplatten.

Vor- und Nachteile von MDF

Positive Eigenschaften:

- Feuchtigkeitsbeständigkeit. Die hohe Dichte und Homogenität der Struktur der Platten, die durch Holzfasern bereitgestellt werden, zusammen mit der äußeren dekorativen Beschichtung erhöhen die Feuchtigkeitsbeständigkeit erheblich und ermöglichen beispielsweise eine regelmäßige Nassreinigung. MDF-Platten werden jedoch nicht für die Installation in Räumen mit konstant hoher Luftfeuchtigkeit empfohlen, außer für ihre wasserdichten Modifikationen.

- Stärke. MDF-Platten haben eine Festigkeit, die fast der von Holz entspricht und viel höher als die von Spanplatten ist. Daher werden sie zur Schaffung von Strukturen für funktionale und dekorative Zwecke verwendet.

- niedriger Preis. Die Kosten für eine laminierte MDF-Platte mit einer Dicke von 16 mm betragen etwa 300 Rubel. pro m2, Was ist billiger als Naturholz?

- lange Lebensdauer. Die Oberflächen der Paneele behalten bei extremen Temperaturen ihre Form, spezielle Imprägnierungen schützen sie vor Pilzen, Insekten und Schimmel. Eine dauerhafte Beschichtung erfordert kein periodisches Streichen oder Lackieren und hält vorbehaltlich der Gebrauchsanweisung mehrere Jahrzehnte.

- dekorative Veredelung. Bestehende Methoden zur Veredelung von MDF-Platten, die Möglichkeit, mehrere Methoden (Lackieren und Furnieren) zu kombinieren, bieten große Möglichkeiten für den Bau von Innenräumen.

- einfache Installation. MDF-Panels sind einfach zu installieren – es sind keine speziellen Schulungen oder Werkzeuge erforderlich. Im Falle einer Beschädigung eines MDF-Fragmentes mit Paneelen kann es einfach durch ein neues ersetzt werden, weil Fabrikgrößen sind Standard;

- einfache Handhabung. Die hohe Dichte der MDF-Platten ermöglicht das Fräsen mit der Schaffung einer Vielzahl von Reliefs.

Negative Eigenschaften:

- mehr Gewicht. Im Gegensatz zu Holz ähnlicher Breite sind MDF-Platten schwerer.

- Abstauben. Während der Verarbeitung und des Fräsens der Platten entsteht viel Staub – die Verwendung eines Atemschutzgeräts ist obligatorisch;

- die Notwendigkeit, Löcher zu bohren. Es ist fast unmöglich, einen Nagel einzuschlagen oder eine Schraube in MDF zu schrauben. Vorbohren eines Lochs zur Befestigung ist erforderlich.

- unzureichende Tragfähigkeit. Wenn für vertikale Gestelle MDF-Platten gut geeignet sind, dann sind sie für vertikale Gestelle nicht besonders geeignet – lange Bücherregale zum Beispiel ist es besser, nicht von solchen Platten anzuordnen;

- der Gehalt an Formaldehydharzen. Trotz der von einigen Herstellern behaupteten Umweltfreundlichkeit trifft dies nicht ganz zu. Ja, die Emissionsklasse von MDF ist niedrig und entspricht fast der von Naturholz, aber die Formaldehydemission ist immer noch vorhanden.

MDF-Anwendung

Paneele aus diesem Material werden häufig in der Innenausstattung eingesetzt – bei der Fertigstellung von Decken und Gebäudeluftkanälen sowie bei der Herstellung von Innentüren. Eine dichtere Modifikation von MDF, HDF genannt, wird als Grundlage für Laminatböden verwendet, um dekorative Lochplatten für den Bau von Bürotrennwänden herzustellen und Heizbatterien zu verbergen. Fensterbänke werden aus MDF-Platten erstellt.

In der Konstruktion sind MDF-T-Träger beliebt, die als Kern von Zwischenbodenträgern in der monolithischen Konstruktion verwendet werden. Wasserdichtes MDF für Dachdrehmaschinen – Elemente einer solchen Drehmaschine werden für eine längere Lebensdauer mit Ölfarbe lackiert.

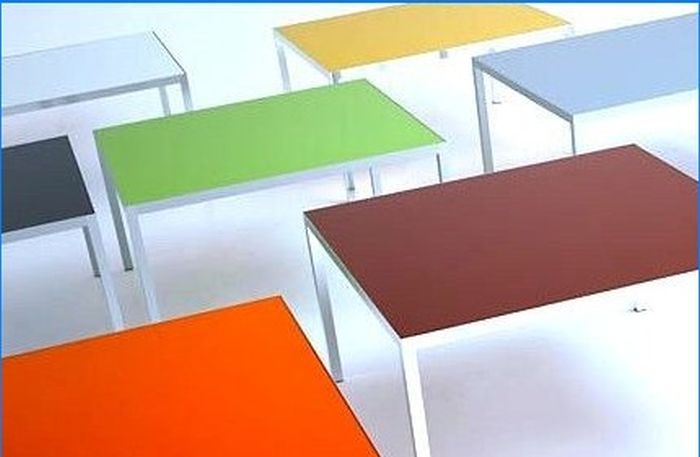

Dieses Material ist besonders bei Möbelherstellern beliebt. Die vorhandene Technik des Biegens von MDF-Elementen ermöglicht die Verwendung bei der Herstellung von Stühlen und Sesseln. Aus laminiertem und furniertem MDF werden Schrankmöbel für Wohnräume und Küchen hergestellt.

Darüber hinaus werden MDF und HDF hergestellt: Beine von Musikinstrumenten; Geländer, Stufen und Treppengeländer in Gebäuden; Lautsprechergehäuse; Innenausstattung von öffentlichen Verkehrsmitteln, Lastwagen usw..

MDF-Hersteller in Russland

Entgegen der landläufigen Meinung, dass es keine einheimischen Hersteller von MDF-Platten gibt, ist dies nicht der Fall. Dieses Material wird von ZAO Plitspichprom, OAO Lesplitinvest, ZAO Russian Laminat, OOO Kronostar und OOO Sheksninsky KDP, einem der ersten einheimischen Hersteller von MDF-Platten, hergestellt.

Beachten Sie bei der Auswahl von MDF für die inländische Produktion die vom Hersteller auf der Verpackung und in den Begleitdokumenten angegebene Formaldehydemissionsklasse – diese entspricht häufig E2, d. H. höher als bei westlichen Produkten. Die Emissionsklasse sollte jedoch unabhängig vom Herkunftsland der MDF-Produkte überprüft werden …

Kannst du bitte erklären, was MDF-Platten sind und welche Verwendungszwecke sie haben?