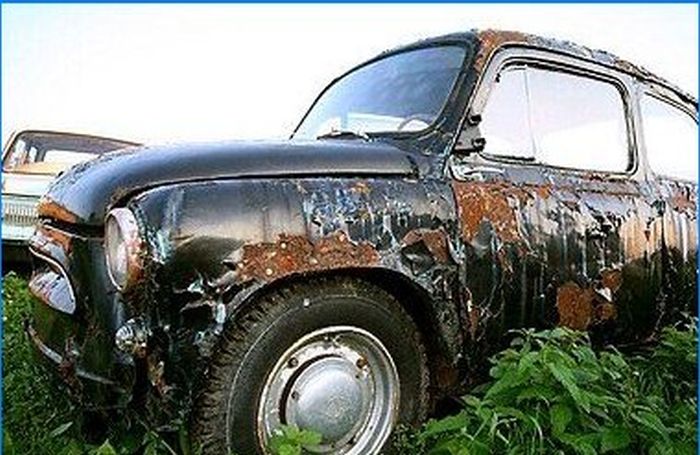

Korrosion des Metalls enthält viel mehr als den Namen einer beliebten Rockband. Korrosion zerstört das Metall unwiderruflich und verwandelt es in Staub: Von allen weltweit produzierten Eisen werden 10% im selben Jahr vollständig zusammenbrechen. Die Situation mit russischem Metall sieht ungefähr so aus – das gesamte Metall, das in jedem Jahr in jedem sechsten Hochofen unseres Landes geschmolzen wird, wird vor Jahresende zu rostigem Staub.

Der Ausdruck „kostet einen hübschen Cent“ in Bezug auf Metallkorrosion ist mehr als wahr – der durch Korrosion verursachte jährliche Schaden beträgt mindestens 4% des Jahreseinkommens eines Industrielandes, und in Russland wird die Schadensmenge in zehn Ziffern berechnet. Was verursacht also ätzende Prozesse in Metallen und wie geht man damit um??

Was ist Metallkorrosion?

Zerstörung von Metallen durch elektrochemische (Auflösung in einem feuchtigkeitshaltigen Luft- oder Wassermedium – Elektrolyt) oder chemische (Bildung von Metallverbindungen mit chemischen Mitteln mit hoher Aggression) Wechselwirkung mit der Umwelt. Ein Korrosionsprozess in Metallen kann sich nur in einigen Bereichen der Oberfläche entwickeln (lokale Korrosion), die gesamte Oberfläche bedecken (gleichmäßige Korrosion) oder das Metall entlang der Korngrenzen zerstören (intergranulare Korrosion)..

Metall wird unter dem Einfluss von Sauerstoff und Wasser zu einem losen hellbraunen Pulver, besser bekannt als Rost (Fe2Ö3H.2ÜBER).

Chemische Korrosion

Dieser Prozess findet in Umgebungen statt, in denen kein elektrischer Strom geleitet wird (trockene Gase, organische Flüssigkeiten – Ölprodukte, Alkohole usw.), und die Korrosionsintensität nimmt mit zunehmender Temperatur zu. Infolgedessen bildet sich auf der Metalloberfläche ein Oxidfilm.

Alle Metalle unterliegen chemischer Korrosion – sowohl Eisen als auch Nichteisen. Aktive Nichteisenmetalle (z. B. Aluminium), die unter Korrosionseinfluss stehen, sind mit einem Oxidfilm bedeckt, der eine tiefe Oxidation verhindert und das Metall schützt. Und solch ein niedrigaktives Metall wie Kupfer erhält unter dem Einfluss von Luftfeuchtigkeit eine grünliche Blüte – Patina. Darüber hinaus schützt der Oxidfilm das Metall nicht in allen Fällen vor Korrosion – nur wenn die kristallchemische Struktur des gebildeten Films mit der Struktur des Metalls übereinstimmt, da der Film sonst nichts tut..

Legierungen sind anfällig für eine andere Art von Korrosion: Einige Elemente der Legierungen werden nicht oxidiert, sondern reduziert (beispielsweise ist eine Kombination aus hoher Temperatur und hohem Druck in Stählen die Reduktion von Carbiden mit Wasserstoff), während Legierungen die erforderlichen Eigenschaften vollständig verlieren.

Elektrochemische Korrosion

Der Prozess der elektrochemischen Korrosion erfordert nicht das obligatorische Eintauchen des Metalls in den Elektrolyten – einen ausreichend dünnen Elektrolytfilm auf seiner Oberfläche (häufig imprägnieren Elektrolytlösungen die das Metall umgebende Umgebung (Beton, Boden usw.)). Die häufigste Ursache für elektrochemische Korrosion ist die weit verbreitete Verwendung von Haushalts- und Industriesalzen (Natrium- und Kaliumchloride) zur Entfernung von Eis und Schnee auf Straßen im Winter – Autos und unterirdische Versorgungsunternehmen sind besonders betroffen (laut Statistik sind die jährlichen Verluste in den USA durch die Verwendung von Salzen im Winter 2,5 Mrd. USD).

Folgendes passiert: Metalle (Legierungen) verlieren einen Teil ihrer Atome (sie gehen in Form von Ionen in die Elektrolytlösung über), Elektronen, die die verlorenen Atome ersetzen, laden das Metall mit einer negativen Ladung auf, während der Elektrolyt eine positive Ladung hat. Es entsteht ein galvanisches Paar: Das Metall wird zerstört, allmählich werden alle seine Partikel Teil der Lösung. Elektrochemische Korrosion kann durch Streuströme verursacht werden, die durch das Austreten eines Teils des Stroms aus dem Stromkreis in wässrige Lösungen oder in den Boden und von dort in eine Metallstruktur entstehen. An Stellen, an denen Streuströme aus Metallstrukturen zurück in Wasser oder Boden gelangen, kommt es zur Zerstörung von Metallen. Streuströme treten besonders häufig an Orten auf, an denen sich der elektrische Bodentransport (z. B. Straßenbahnen und Eisenbahnlokomotiven mit elektrischer Traktion) bewegt. In nur einem Jahr können Wanderströme von 1A Eisen – 9,1 kg, Zink – 10,7 kg, Blei – 33,4 kg lösen.

Andere Ursachen für Metallkorrosion

Die Entwicklung korrosiver Prozesse wird durch Strahlung, Abfallprodukte von Mikroorganismen und Bakterien erleichtert. Durch marine Mikroorganismen verursachte Korrosion schädigt den Schiffsboden, und durch Bakterien verursachte korrosive Prozesse haben sogar ihren eigenen Namen – Biokorrosion.

Die Kombination der Auswirkungen mechanischer Beanspruchungen und der äußeren Umgebung beschleunigt die Korrosion von Metallen um ein Vielfaches – ihre thermische Stabilität nimmt ab, Oberflächenoxidfilme werden beschädigt und an Stellen, an denen Inhomogenitäten und Risse auftreten, wird elektrochemische Korrosion aktiviert.

Korrosionsschutzmaßnahmen für Metalle

Eine unvermeidliche Folge des technologischen Fortschritts ist die Verschmutzung unserer Umwelt – ein Prozess, der die Korrosion von Metallen beschleunigt, da die äußere Umwelt ihnen gegenüber zunehmend aggressiver wird. Es gibt keine Möglichkeit, die korrosive Zerstörung von Metallen vollständig zu beseitigen. Alles, was getan werden kann, ist, diesen Prozess so weit wie möglich zu verlangsamen.

Um die Zerstörung von Metallen zu minimieren, können Sie Folgendes tun: Reduzieren Sie die Aggression der Umgebung, die das Metallprodukt umgibt; die Korrosionsbeständigkeit von Metall erhöhen; Schließen Sie die Wechselwirkung zwischen Metall und Substanzen aus der äußeren Umgebung aus und zeigen Sie Aggressionen.

Seit Tausenden von Jahren hat die Menschheit viele Möglichkeiten ausprobiert, Metallprodukte vor chemischer Korrosion zu schützen. Einige davon werden bis heute verwendet: Beschichtung mit Fett oder Öl, andere Metalle, die in geringerem Maße korrodieren (die älteste Methode, die mehr als zweitausend Jahre alt ist – Verzinnen (Beschichten) Zinn)).

Korrosionsschutz mit nichtmetallischen Beschichtungen

Nichtmetallische Beschichtungen – Farben (Alkyd, Öl und Emaille), Lacke (synthetisch, bituminös und teer) und Polymere bilden einen Schutzfilm auf der Oberfläche von Metallen, der (mit seiner Integrität) den Kontakt mit der äußeren Umgebung und Feuchtigkeit ausschließt.

Die Verwendung von Farben und Lacken ist insofern vorteilhaft, als diese Schutzbeschichtungen direkt auf der Montage- und Baustelle aufgebracht werden können. Die Methoden zum Auftragen von Farben und Lacken sind einfach und mechanisierbar. Beschädigte Beschichtungen können „vor Ort“ wiederhergestellt werden. Während des Betriebs sind diese Materialien relativ kostengünstig und ihr Verbrauch pro Flächeneinheit ist gering. Ihre Wirksamkeit hängt jedoch von der Einhaltung mehrerer Bedingungen ab: Einhaltung der klimatischen Bedingungen, unter denen die Metallstruktur verwendet wird; die Notwendigkeit, ausschließlich hochwertige Farben und Lacke zu verwenden; strikte Einhaltung der Technologie der Anwendung auf Metalloberflächen. Es ist am besten, Farben und Lacke in mehreren Schichten aufzutragen – ihre Menge bietet den besten Schutz gegen Witterungseinflüsse auf der Metalloberfläche.

Polymere wie Epoxidharze und Polystyrol, Polyvinylchlorid und Polyethylen können als Schutzbeschichtungen gegen Korrosion wirken. Bei Bauarbeiten werden in Stahlbeton eingebettete Teile mit Beschichtungen aus einer Mischung von Zement und Perchlorvinyl, Zement und Polystyrol beschichtet.

Schutz von Eisen vor Korrosion durch Beschichtungen anderer Metalle

Es gibt zwei Arten von Metallinhibitorbeschichtungen: Laufflächenbeschichtungen (Zink-, Aluminium- und Cadmiumbeschichtungen) und Korrosionsbeständigkeitsbeschichtungen (Silber-, Kupfer-, Nickel-, Chrom- und Bleibeschichtungen). Inhibitoren werden chemisch angewendet: Die erste Gruppe von Metallen weist eine hohe Elektronegativität gegenüber Eisen auf, die zweite eine hohe Elektropositivität. Am weitesten verbreitet in unserem Alltag sind Metallbeschichtungen aus Eisen mit Zinn (Weißblech, Dosen werden daraus hergestellt) und Zink (verzinktes Eisendach), die durch Ziehen von Eisenblech durch die Schmelze eines dieser Metalle erhalten werden.

Gusseisen- und Stahlarmaturen sowie Wasserrohre sind häufig verzinkt – dieser Vorgang erhöht die Korrosionsbeständigkeit erheblich, jedoch nur in kaltem Wasser (wenn heißes Wasser zugeführt wird, nutzen sich verzinkte Rohre schneller ab als nicht verzinkte). Trotz der Wirksamkeit des Verzinkens bietet es keinen idealen Schutz – die Zinkbeschichtung enthält häufig Risse, deren Beseitigung eine vorläufige Vernickelung der Metalloberflächen erfordert (Vernickelung). Zinkbeschichtungen erlauben nicht das Auftragen von Farben und Lacken – es gibt keine stabile Beschichtung.

Die beste Lösung für den Korrosionsschutz ist eine Aluminiumbeschichtung. Dieses Metall hat ein geringeres spezifisches Gewicht, was bedeutet, dass es weniger verbraucht wird, aluminisierte Oberflächen lackiert werden können und die Lackschicht stabil ist. Darüber hinaus ist die Aluminiumbeschichtung im Vergleich zur verzinkten Beschichtung widerstandsfähiger gegen aggressive Umgebungen. Aluminium wird aufgrund der Schwierigkeit, diese Beschichtung auf ein Metallblech aufzubringen, nicht häufig verwendet – Aluminium in geschmolzenem Zustand zeigt eine hohe Aggression gegenüber anderen Metallen (aus diesem Grund kann die Aluminiumschmelze nicht in einem Stahlbad enthalten sein). Vielleicht wird dieses Problem in naher Zukunft vollständig gelöst sein – die ursprüngliche Methode zur Aluminiumisierung wurde von russischen Wissenschaftlern gefunden. Das Wesentliche der Entwicklung besteht nicht darin, das Stahlblech in die Aluminiumschmelze einzutauchen, sondern das flüssige Aluminium auf das Stahlblech zu heben.

Erhöhung der Korrosionsbeständigkeit durch Zugabe von Legierungsadditiven zu Stahllegierungen

Die Einführung von Chrom, Titan, Mangan, Nickel und Kupfer in eine Stahllegierung ermöglicht es, einen legierten Stahl mit hohen Korrosionsschutzeigenschaften zu erhalten. Der hohe Chromanteil verleiht der Stahllegierung einen besonderen Widerstand, wodurch sich auf der Oberfläche von Strukturen ein Oxidfilm hoher Dichte bildet. Die Einführung von Kupfer in die Zusammensetzung von niedriglegierten und kohlenstoffhaltigen Stählen (von 0,2% bis 0,5%) ermöglicht es, ihre Korrosionsbeständigkeit um das 1,5- bis 2-fache zu erhöhen. Legierungsadditive werden gemäß der Tamman-Regel in die Stahlzusammensetzung eingebracht: Eine hohe Korrosionsbeständigkeit wird erreicht, wenn auf acht Eisenatome ein Legierungsmetallatom kommt.

Korrosionsschutzmaßnahmen

Um dies zu verringern, ist es notwendig, die Korrosionsaktivität des Mediums durch Einführen nichtmetallischer Inhibitoren zu verringern und die Anzahl der Komponenten zu verringern, die eine elektrochemische Reaktion auslösen können. Diese Methode verringert den Säuregehalt von Böden und wässrigen Lösungen, die mit Metallen in Kontakt kommen. Um die Korrosion von Eisen (seinen Legierungen) sowie Messing, Kupfer, Blei und Zink zu verringern, müssen Kohlendioxid und Sauerstoff aus wässrigen Lösungen entfernt werden. In der Elektroindustrie werden Chloride aus dem Wasser entfernt, was die lokale Korrosion beeinträchtigen kann. Durch die Verkalkung des Bodens kann der Säuregehalt verringert werden.

Schutz gegen Streuströme

Es ist möglich, die Elektrokorrosion von unterirdischen Versorgungsunternehmen und vergrabenen Metallstrukturen zu verringern, wenn mehrere Regeln eingehalten werden:

- Der Abschnitt der Struktur, der als Streustromquelle dient, muss mit einem Metallleiter an die Schiene der Straßenbahn angeschlossen werden.

- Heiznetzstrecken sollten so weit wie möglich von den Eisenbahnen entfernt sein, auf denen sich der elektrische Verkehr bewegt, um die Anzahl ihrer Kreuzungen zu minimieren.

- die Verwendung von isolierenden Rohrträgern zur Erhöhung des Übergangswiderstands zwischen Boden und Rohrleitungen;

- An den Eingängen zu Objekten (potenzielle Quellen von Streuströmen) müssen Isolierflansche installiert werden.

- Installieren Sie an Flanschanschlüssen und Stopfbuchsenkompensatoren leitfähige Längsbrücken, um die elektrische Längsleitfähigkeit am geschützten Abschnitt der Rohrleitungen zu erhöhen.

- Um die Potentiale paralleler Rohrleitungen auszugleichen, müssen in benachbarten Abschnitten elektrische Querbrücken installiert werden.

Der Schutz von isolierten Metallgegenständen und kleinen Stahlkonstruktionen wird durch einen Schutz erreicht, der als Anode fungiert. Das Material für den Protektor ist eines der aktiven Metalle (Zink, Magnesium, Aluminium und deren Legierungen) – es nimmt den größten Teil der elektrochemischen Korrosion auf, kollabiert und bewahrt die Hauptstruktur. Eine Magnesiumanode schützt beispielsweise 8 km Pipeline.

Was sind die verschiedenen Ursachen für Metallkorrosion und welche Schutzmethoden stehen zur Verfügung, um Korrosion zu vermeiden oder zu verhindern?

Metallkorrosion kann durch verschiedene Faktoren verursacht werden, darunter Feuchtigkeit, chemische Substanzen, Temperaturschwankungen und mechanische Beanspruchung. Feuchtigkeit kann beispielsweise dazu führen, dass Metalle oxidieren und rosten. Chemische Substanzen wie Salze oder Säuren können ebenfalls Metallkorrosion verursachen.

Um Korrosion zu vermeiden oder zu verhindern, stehen verschiedene Schutzmethoden zur Verfügung. Eine Möglichkeit ist die Verwendung von Beschichtungen wie Lacken oder speziellen Korrosionsschutzmitteln, die eine Barriere zwischen dem Metall und den korrosiven Elementen bilden. Eine andere Methode ist die Verwendung von Opfern anoden, bei der ein weniger edles Metall opferit und dadurch das eigentliche Metall vor Korrosion geschützt wird.

Zusätzlich können auch durch regelmäßige Wartung und Inspektionen Korrosion frühzeitig erkannt und behandelt werden. Es ist wichtig, die geeignete Schutzmethode je nach Art der Korrosion und den Umgebungsbedingungen auszuwählen, um die Langlebigkeit und Funktionalität des Metalls zu gewährleisten.