In diesem Artikel: Die Geschichte der Mineralwolleherstellung; woraus und wie Mineralwolle hergestellt wird; Arten, Eigenschaften und Eigenschaften von Mineralwolle; die Mineralwolle Wärme- und Schalldämmeigenschaften verleiht; Mineralwolle Klassifizierung; wie man mit negativen Eigenschaften umgeht; worauf beim Kauf zu achten ist.

Unter den vielen Sorgen um Ihr Zuhause steht das Problem der Isolierung und des Schutzes vor Lärm an erster Stelle. Sommerhitze und Winterkälte – die Menschheit hat seit Jahrhunderten den Schutz vor diesen saisonalen Phänomenen erfunden, stützte sich jedoch meist auf Wärmequellen, sei es ein offenes Feuer oder eine elektrische Heizung. Bei der Schalldämmung hat man oft das Gefühl, wie in Bulgakovs „Abhandlung über das Wohnen“ zu leben – ähnlich wie bei einem „Telefonhörer“, bei dem Geräusche oft von überall her eindringen. Isoliermaterialien auf Basis von Mineralwolle lösen sofort zwei Probleme – nur Sie sollten sie sorgfältig und äußerst sorgfältig auswählen.

Geschichte der Mineralwolle

Mineralwolle hat ihren Ursprung in der Natur – bei Vulkanausbrüchen bilden sich neben Lava und sengenden Wolken dünne Fäden aus im Wind gefangenen geschmolzenen Schlackenspritzern. Als der englische Industrielle Edward Perry dies bemerkte und entschied, dass ein solches Material perfekt als Heizung geeignet ist, reproduzierte er 1840 den Prozess der Bildung von Fäden aus Hochofenschlacke. Aber er machte einen groben Fehler – die Herstellung von Schlackenwolle fand im Freien statt, so dass einige der frei produzierten Fasern im Laden herumflogen und die Arbeiter gezwungen waren, sie zu atmen. Infolgedessen wurden mehrere Menschen verletzt, und Perry selbst gab die Idee auf, Mineralwolle herzustellen..

30 Jahre später, 1871, wurde im metallurgischen Werk der deutschen Stadt Georgsmarienhütte unter Berücksichtigung der Fehler von Edward Perry die industrielle Produktion von Mineralwolle aufgenommen.

Mineralwolle-Produktionstechnologie

Die Rohstoffe für Steinwolle sind Kalkstein, Diabas, Basalt und Dolomit, für Schlackenwolle – Schlackenabfälle aus der Hochofenmetallurgie, und Glaswolle wird aus Glasscherben oder aus Kalkstein, Soda und Sand hergestellt. Aufgrund der äußerlichen Ähnlichkeit von beispielsweise Steinwolle verschiedener Hersteller unterscheiden sich ihre Eigenschaften geringfügig, da jeder Hersteller die genaue Kombination der Rohstoffe „für sich“ berechnet, die Berechnung der genauen Formel den Technologen der Produktionslabors anvertraut und die Ergebnisse streng geheim hält.

Es ist notwendig, die Formulierung so zu formulieren, dass die resultierende Faser die maximalen Qualitätseigenschaften aufweist: Hydrophobizität und Haltbarkeit, chemische Neutralität gegenüber Metallen und Materialien, die beim Bau und bei der Dekoration verwendet werden. Mit diesen Qualitätsmerkmalen müssen Mineralfasern die höchsten Wärmedämmeigenschaften aufweisen und dynamischen Belastungen standhalten. Für Mineralwolle gelten zwei Qualitätskriterien: Faserdicke und Faserchemie. Und wenn der Öffentlichkeit keine genauen Informationen zum zweiten Kriterium zur Verfügung stehen, ist die Abhängigkeit der Qualität von der Dicke der Mineralwollfasern wie folgt: Je dünner die Faser, desto höher sind die Wärmedämmeigenschaften der Mineralwolle.

Die Herstellung von Mineralwolle beginnt mit dem Schmelzen von Rohstoffen, dazu wird die vorbereitete Mischung in Kuppelöfen, Bäder oder Schachtschmelzöfen verladen. Schmelztemperatur im Bereich von 1400 bis 1500 Grad – die Einhaltung der Genauigkeit beim Erhitzen der anfänglichen Mischung von Bauteilen ist äußerst wichtig, weil Die Länge und Dicke der resultierenden Fasern hängt vom Grad der Schmelzviskosität ab, was die dynamischen und thermischen Isolationseigenschaften der Mineralwolle selbst bedeutet.

In der nächsten technologischen Stufe tritt die auf eine bestimmte Viskosität gebrachte Schmelze in die Zentrifugen ein, in denen sich die Walzen mit einer Geschwindigkeit von über 7000 U / min drehen und die geschmolzene Masse in unzählige dünne Fasern zerlegen. In der Zentrifugenkammer werden die Fasern mit synthetischen Bindemittelkomponenten beschichtet – in der Regel spielen Phenol-Formaldehyd-Harze ihre Rolle. Dann wirft ein starker Luftstrom die gebildeten Fasern in eine spezielle Kammer, in der sie sich absetzen und eine Art Teppich einer bestimmten Größe bilden.

Aus der Abscheidungskammer werden die Fasern einer Lamellen- oder Wellpappenmaschine zugeführt, wo der Faserteppich eine bestimmte Form und ein bestimmtes Volumen erhält. Als nächstes wird ein Teppich aus Mineralwolle in eine Wärmekammer gelegt – unter dem Einfluss hoher Temperaturen wird das organische Bindemittel polymerisiert und die Mineralwolle selbst nimmt ihre endgültige Form und ihr endgültiges Volumen an. Die endgültige Wärmebehandlung findet bei genau definierten Temperaturen statt – in diesem Stadium werden die Festigkeitseigenschaften von Mineralwolle gebildet.

Im Endstadium wird polymerisierte Mineralwolle in Blöcke bestimmter Größen geschnitten und verpackt..

Mineralwolle – Eigenschaften und Eigenschaften

GOST 52953-2008 klassifiziert Glaswolle, Schlackenwolle und Steinwolle als wärmeisolierende Materialien dieser Gruppe. Diese Arten von Wärmedämmstoffen unterscheiden sich nicht nur im Rohmaterial, sondern auch in einer Reihe anderer Parameter: Länge und Dicke der Fasern; Hitzeverträglichkeit; Beständigkeit gegen dynamische Belastungen; Hygroskopizität; Wärmeleitfähigkeitskoeffizient. Darüber hinaus ist die Arbeit mit Stein- und Schlackenwolle viel einfacher als mit Glaswolle – ihre Ätzfähigkeit ist weithin bekannt, da sie in der UdSSR aufgrund ihrer Billigkeit überall verwendet wurde.

Betrachten Sie die Eigenschaften jeder Art von Mineralwolle separat.

Glaswolle

Die Dicke der Glaswollefasern beträgt 5 bis 15 Mikrometer, die Länge 15 bis 50 mm. Solche Fasern verleihen Glaswolle eine hohe Festigkeit und Elastizität, praktisch ohne die Wärmeleitfähigkeit zu beeinträchtigen, die 0,030 bis 0,052 W / mK beträgt. Die optimale Erwärmungstemperatur, der Glaswolle standhalten kann, beträgt 450 ° C, die maximal zulässige Temperatur beträgt 500 ° C, die maximale Kühltemperatur beträgt 60 ° C. Die Hauptschwierigkeit bei der Arbeit mit Glaswolle ist ihre hohe Zerbrechlichkeit und Kaustizität. Gebrochene Fasern durchdringen leicht die Haut, dringen in Lunge und Augen ein, daher sind eine Schutzbrille und ein Atemschutzgerät, Einwegoveralls (Glaswollfasern können nicht gereinigt werden) und Handschuhe erforderlich.

Schlackenwolle

Die Faserdicke beträgt 4 bis 12 Mikrometer, die Länge beträgt 16 mm, unter allen anderen Arten von Mineralwolle hält sie der niedrigsten Temperatur stand – bis zu 300 ° C, oberhalb derer ihre Fasern gesintert werden, und die Funktionen der Wärmedämmung hören vollständig auf. Schlackenwolle hat eine hohe Hygroskopizität, daher ist es nicht gestattet, an den Fassaden von Gebäuden und zur Wärmedämmung von Wasserleitungen zu arbeiten. Ein weiterer Nachteil der Schlacke – Hochofenschlacken, aus denen sie hergestellt wird, weisen eine Restsäure auf, die bei geringster Feuchtigkeit zur Säurebildung und zum Auftreten einer aggressiven Umgebung für Metalle führt. In trockenem Zustand liegt seine Wärmeleitfähigkeit im Bereich von 0,46 bis 0,48 W / m · K, d.h. ist das größte der Wärmedämmstoffe seiner Gruppe. Um das Ganze abzurunden, sind die Fasern spröde und splittern wie Glaswollefasern;

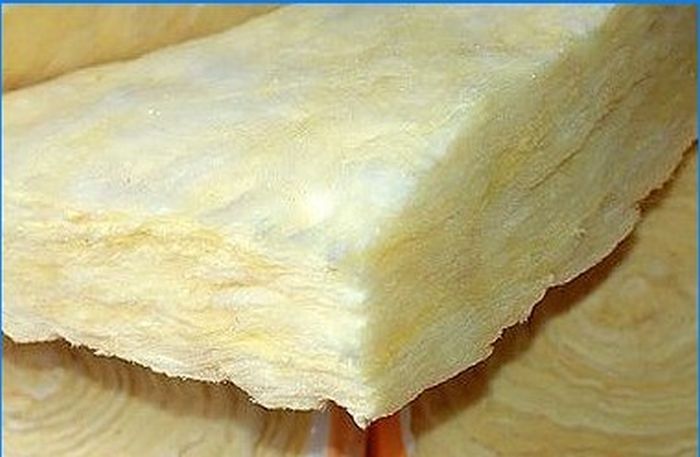

Steinwolle

Die Dicke und Länge seiner Faserbestandteile entspricht der von Schlackenwolle. Ansonsten sind seine Eigenschaften besser – die Wärmeleitfähigkeit liegt im Bereich von 0,077 bis 0,12 W / m · K, die maximale Erwärmungstemperatur beträgt 600 ° C. Die Fasern spalten sich nicht, Steinwolle ist viel einfacher zu verarbeiten als Glaswolle oder Schlackenwolle. Basaltwolle, die aus fast demselben Rohstoff wie Stein hergestellt wird, weist die besten Eigenschaften auf. Der einzige Unterschied besteht darin, dass die Hersteller dem Ausgangsmaterial (Diabas oder Gabbro) für Steinwolle Mineralien (Kalkstein, Dolomit und Ton), Charge oder Hochofenschlacken hinzufügen, wodurch die Fließfähigkeit der Schmelze erhöht wird – der Anteil an Mineralien und anderen Verunreinigungen in der Steinwolle kann bis zu 35 betragen %. Auf den Baumärkten wird Steinwolle übrigens Mineralwolle genannt..

Neben Wärmedämmstoffen für Mineralwolle gibt es auch Basaltfasern. Es enthält keine Verunreinigungen oder Bindemittel und kann daher den höchsten Erwärmungstemperaturen (bis zu + 1000 ° C) und Abkühlungen (bis zu – 190 ° C) standhalten. Das Fehlen eines Bindemittels ermöglicht nicht die Bildung von Blättern oder Walzen aus Basaltfasern. Dieses wärmeisolierende Material wird in loser Schüttung oder mit Matten gefüllt verwendet.

Jedes wärmeisolierende Material, das mit Mineralwolle in Verbindung steht, weist eine hohe Schallabsorptionsleistung auf – nahezu absolute Schallabsorption in superdünnen Basaltfasern (STBF).

Alle Arten von Mineralwolle, mit Ausnahme von superdünnen Basaltfasern, enthalten 2,5 bis 10% eines Bindemittels, das in der Regel auf Phenol-Formaldehyd-Harzen basiert. Je geringer der Prozentsatz dieses Bindemittels ist, der Mineralwolle enthält, desto geringer ist die Gefahr der Verdunstung von Phenol. Andererseits ist der Feuchtigkeitsgehalt von Phenol-Formaldehyd-Harzen umso höher.

Jede Art von Mineralwolle brennt nicht und unterstützt keine Verbrennung. Wenn die Temperatur die für diese Art von Mineralwolle zulässige Temperatur überschreitet, verschmelzen die Haare nur miteinander.

Warum ist Mineralwolle ein wirksamer Wärme- und Schallisolator?

Die Wärmedämmung von Mineralwolle basiert auf zwei Elementen: Der kleine Durchmesser der Fasern, aus denen sich keine Wärme ansammelt; Die chaotische innere Struktur bildet viele Lufthohlräume, die die freie Übertragung von Strahlungswärme behindern. Die Wärmeisolierung von starren Mineralwolleplatten erfolgt durch zufällige Ausrichtung und Anordnung der Fasern. Übrigens ist ihr Widerstand gegen dynamische Belastungen umso höher, je höher der Prozentsatz der sich bildenden Fasern vertikal angeordnet ist, d.h. Hersteller von Mineralwolleplatten sind gezwungen, das optimale Gleichgewicht zwischen Wärmeleitfähigkeit und Druckfestigkeit zu finden.

Die Schalldämmung mit Mineralwolle wird durch die luftzelluläre Innenstruktur erreicht – stehende Schallwellen und Schallgeräusche werden sofort gedämpft, weil kann sich nicht weiter ausbreiten.

Anwendungen und Qualitäten von Mineralwolle

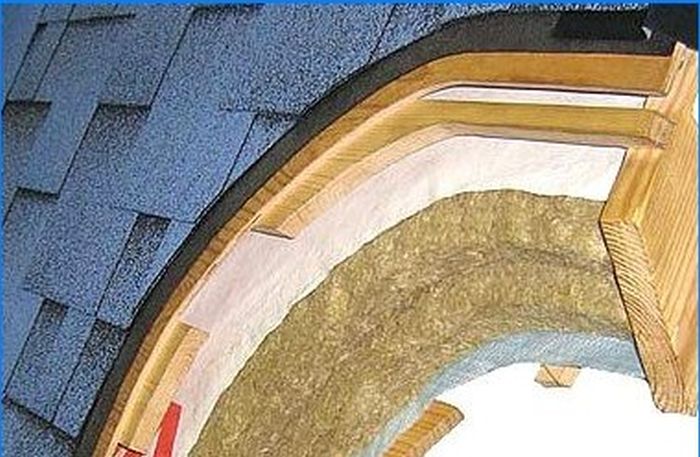

Matten und Platten auf Mineralwollebasis dienen zur Wärmedämmung von geraden und gekrümmten Oberflächen – Dächern und Innenwänden, Decken und Trennwänden, Fußböden von Gebäuden und Paneelstrukturen. Installationsarbeiten an Mineralwolle erfordern keine besonderen Fähigkeiten.

Mineralplatten werden nach Dichte klassifiziert:

Marke P-75

Teller und Mineralwolle der Marke P-75 mit einer Dichte von 75 kg / m3, Isolieren Sie unbelastete horizontale Flächen, z. B. Dachböden von Gebäuden, und in einigen Fällen – zur Wärmedämmung des Daches. Sie dienen zur Isolierung von Heizungsrohrleitungen, Gas- und Ölleitungen;

Marke P-125

Die Mineralplatten und Wolle der Marke P-125 werden zur Wärme- und Schalldämmung von unbelasteten Oberflächen jeder räumlichen Position, beim Bau von inneren Trennwänden und bei der Wärmedämmung von Böden und Decken verwendet. Platten dieser Marke werden als Mittelschicht in dreischichtigen Ziegel-, Porenbeton- und Streckbetonwänden von Flachbauten verwendet.

Marke PZh-175

Wände und Decken aus profiliertem Blech und Stahlbetonprodukten (ohne Zementestrich) sind mit einer starren Platte der Marke ПЖ-175 isoliert;

Marke PPZh-200

Die erhöhte starre Platte ППЖ-200 wird verwendet, um den Feuerwiderstand von Ingenieur- und Gebäudestrukturen zu erhöhen – ansonsten ist der Anwendungsbereich identisch mit dem Anwendungsbereich von ПЖ-175.

Die Hersteller stellen Mineralplatten und Wolle mit einer geringeren Dichte als P-75 her. Dementsprechend werden solche Produkte hauptsächlich auf horizontalen Oberflächen verwendet, sofern keine dynamischen Belastungen vorliegen.

Nachteile von Mineralwolle

Es ist nicht ganz sicher, mit darauf basierenden Produkten zu arbeiten, obwohl die Steinwollefasern nicht scharf sind. Ein Bindemittel auf Basis von Phenol-Formaldehyd-Harzen kann Phenol freisetzen, das der Gesundheit des Haushalts überhaupt nicht förderlich ist. Darüber hinaus werden die kleinsten Partikel von Mineralwollfasern während der Installation unweigerlich in die Luft gehoben, und ihr Eindringen in die Lunge ist höchst unerwünscht..

Negative Aspekte können jedoch vermieden werden. Verwenden Sie im zweiten Fall ein Atemschutzgerät und ziehen Sie die gesamte Oberfläche der verlegten Mineralwolle oder -platte vorsichtig mit einem dampfdichten PVC-Film fest. Was die Gefahr der Phenolfreisetzung betrifft – bei normaler Temperatur, bedingt als „Raum“ bezeichnet, emittieren die Produkte der größten Hersteller von Mineralfaserprodukten kein Phenol.

Aber – die Freisetzung von Phenol ist unvermeidlich, wenn die Mineralwolle auf die maximalen Designtemperaturen erhitzt wird, weil Bei solchen Temperaturen gehen durch Phenol-Formaldehyd-Harze gebildete Bindungen verloren. Die Auswahl der Produkte eines großen Herstellers wird also dazu beitragen, das Problem mit Phenol in Mineralwolle zu lösen, die Möglichkeit auszuschließen, die Isolierung auf Temperaturen zu erwärmen, die über den berechneten liegen, oder eine Wärmedämmung auf superdünnen Basaltfasern aufzubauen, die kein Bindemittel enthalten (die teuerste Lösung)..

Worauf Sie bei der Auswahl einer Mineralwolle achten müssen

Für einen Hersteller – sei es eine bekannte Marke, zum Beispiel „Rockwool“, „ISOVER“, „PAROC“ oder „URSA“. Wenn es möglich wird, Mineralwolle von einem deutschen Hersteller zu kaufen, tun Sie dies, da deutsche Zertifizierungsstellen im Vergleich zu allen anderen EU-Ländern als am wählerischsten in Bezug auf diese Produkte gelten..

Entscheiden Sie sich für die Dichte der Mineralwolle – je höher diese ist, desto teurer ist die Mineralwolle selbst. Die Abhängigkeit des Preises von der Dichte ist mit einer großen Anzahl von Fasern in dichterer Mineralwolle bzw. mit einem großen Materialverbrauch in der Produktion verbunden.

Lassen Sie sich nicht von den geringen Kosten für Glaswolle und Schlackenwolle verführen, da deren Wärme- und Schalldämmeigenschaften am geringsten sind und die Installation aufgrund der Ätzigkeit nicht einfach ist.

Finden Sie heraus, ob die Fasern in dieser Mineralwolle vertikal ausgerichtet sind oder ihre Anordnung chaotisch ist – im zweiten Fall sind die Wärme- und Schalldämmeigenschaften höher und im ersten Fall ist die Beständigkeit gegen dynamische Belastungen höher..

Abhängig von der Art der gekauften Mineralwolle muss sie GOST entsprechen. Hier einige davon: für Mineralwolleplatten – GOST 9573-96; für genähte Matten – GOST 21880-94; für Platten mit erhöhter Steifigkeit – GOST 22950-95.

Und schließlich vertrauen Sie nicht den Behauptungen der Verkäufer, dass „diese Mineralwolle wirklich eine Dicke von 50 mm hat“ – öffnen Sie die Verpackung teilweise und überzeugen Sie sich selbst!

Kann Mineralwolle wirklich alleine für die Wärme und Stille im Haus sorgen? Gibt es andere Faktoren, die ebenfalls eine Rolle spielen?