Vor mehr als einem Jahrhundert begann Stahlbeton, das übliche Holz und Ziegel von Baustellen zu verdrängen – es war einfacher, mit diesem Baumaterial zu arbeiten und vor allem schneller. In jenen Tagen waren Hausbaufabriken und Betonfertigteilfabriken noch nicht so weit verbreitet, und Architekten und Bauherren, die mit monolithischem Stahlbeton experimentierten, standen vor zwei Problemen – dem Mangel an hochwertiger Schalung und einem Mittel, um Beton auf die Höhe des Gebäudes zu befördern. Der Bau oder genauer gesagt die Montage von Gebäuden aus vorgefertigten Stahlbetonplatten schien eine gute Lösung zu sein – insbesondere diese Bautechnologie hat in der UdSSR Wurzeln geschlagen. Die monolithische Konstruktion wurde vor einem halben Jahrhundert ins Leben gerufen, als eine Lösung erschien, wie flüssiger Beton in einem kontinuierlichen Fluss auf eine Höhe von mehreren zehn Metern angehoben werden kann – eine Betonpumpe, die unter modernen Baumaschinen einen wichtigen Platz einnahm.

Arten und Funktionsprinzip von Betonpumpen

Sie unterscheiden sich nach Typ (hydraulisch und mechanisch), nach Pumpenkonstruktion (kolben- und kolbenlos), stationär oder autobasiert.

Das Funktionsprinzip von Hubbetonpumpen besteht darin, dass die Betonmischung aus dem Trichter gesaugt wird und die gegenseitige Bewegung des Kolbens, auf den das Torknie umschaltet, sie in das Betonrohr drückt. Geräte mit hydraulischem (Vakuum-) Antrieb haben einen erheblichen Vorteil – bei ihrem Betrieb bleibt die Vorschubgeschwindigkeit des Gemisches praktisch unverändert, weil Ihr Kolben hat einen langen Hub (1500-2500 mm, während die Kurbelverbindungsstange 300-400 mm hat), weshalb sich das Gemisch gleichmäßig und ohne Impulssprünge entlang der Betonleitung bewegt. Dadurch wird der Widerstand gegen die Bewegung des Gemisches in der Betonleitung verringert, was den Einsatz von Motoren mit geringerer Leistung als bei der Konstruktion von Betonpumpen mit mechanischem Kurbelantrieb ermöglicht. Hydraulische Betonpumpen sind in der Lage, Betonmischungen in große Höhen und Entfernungen zu transportieren – im Vergleich zu einem mechanischen Antrieb erzeugt eine hydraulische Pumpe mehr Druck in einer Betonleitung.

Kolbengetriebene Betonpumpen sind aufgrund der Reibung durch Mikroteilchen der Betonmischung und der zwischen den Kolbenwänden und dem Kolbenzylinder eindringenden Zementlaitance anfällig für Kolbenverschleiß. Betonpumpen mit mechanischem Antrieb nutzen sich schneller ab als hydraulische – eine kleinere Kolbenhubreserve zwingt sie dazu, mehr Zyklen durchzuführen, um den erforderlichen Druck in der Betonleitung zu erreichen.

Zugkolbenbetonpumpe Concrete Boy 350H

Die Zweizylinder-Hubbetonpumpe kann fast kontinuierlich Beton fördern – dies wird durch abwechselndes Pumpen von Beton in die Zylinder erreicht. Eine Einzylinder-Betonpumpe arbeitet intermittierend – die von ihr in der Betonleitung zugeführte Betonmischung pulsiert je nach Bewegung des Kolbens vom maximalen zum minimalen Druck.

In hydraulischen Kolbenbetonpumpen wird Wasser oder Mineralöl als Füllstoff verwendet, in der ersten Version wird ein Druck von etwa 5 MPa erreicht, in der zweiten – 10 MPa.

Eine rotierende Betonpumpe (bezieht sich auf eine Nichtkolbenpumpe) ist wie folgt aufgebaut: Ein Gehäuse, in dem ein Rotor mit daran befestigten Druckdruckrollen angeordnet ist, die um den Umfang mit Gummi bedeckt sind. Im Rotorgehäuse befindet sich ein gummiertes Loch, in dem sich ein verstärkter Gummischlauch (D 125 mm) befindet. Wenn sich der Rotor dreht, drücken gummibeschichtete Rollen den Schlauch zusammen und bewegen die Betonmischung entlang des Schlauchs vom Aufnahmetrichter zur Betonleitung. Die Konstruktion der Rotationsbetonpumpe sorgt für eine gleichmäßige Versorgung mit Beton, einschließlich Hartbeton. Die darin enthaltenen Stopfen werden durch Umschalten der Pumpe auf Rückwärtsgang schnell beseitigt. Die Leistung von rotierenden Betonpumpen ist jedoch normalerweise gering. Sie werden für kleine Arbeitsmengen eingesetzt – in Bereichen, in denen die Versorgung und das Einbringen von Beton durch häufige Bewehrung erheblich behindert werden. Der Hauptnachteil einer rotierenden Betonpumpe jeglicher Leistung ist der schnelle Verschleiß des Schlauchs, der durch das Betonaggregat (insbesondere Schotter) beschädigt wird..

Stationäre Betonpumpe

Erhältlich in den Versionen „mit Fahrgestell“ und „ohne Fahrgestell“ – die Einheit „ohne Fahrgestell“ wird normalerweise für einen einfachen Transport auf einem Pritschenwagen oder einer Plattform installiert.

Stationäre Betonpumpe mit Dieselmotor HBT80C-1818DIII

Es ist sofort zu beachten, dass die Konstruktion in Form eines Anhängers „mit Fahrgestell“ nicht bedeutet, dass er durch Anbringen an einem LKW von einer Baustelle zur anderen transportiert werden kann – eine stationäre Betonpumpe kann auf diese Weise nur auf der Baustelle gemischt werden. Der Transport einer stationären Betonpumpe „vom Fahrgestell“ über große Entfernungen erfolgt nur auf einer Plattform, auf der sie geladen / gestartet werden muss.

Stationäre Betonpumpen können je nach Modell 5 bis 200 m fördern3/ Stunde bis zu einer maximalen Höhe von mehr als 250 m und mit einer horizontalen Position von Betonrohren – in einer Entfernung von mehr als einem Kilometer. Ihr Design unterstützt zwei Betriebsarten: Betonversorgung unter hohem Druck (mit geringer Produktivität) und Niederdruckmodus, jedoch mit höherer Produktivität. Dieser Bedarf beruht auf der Tatsache, dass beim Verlegen von Betonrohrleitungen in einem spitzen Winkel ein höherer Druck in den Zylindern entwickelt werden muss, um Beton entlang dieser zu heben. Die Modi werden über das Bedienfeld der Betonpumpe umgeschaltet, das stationär oder ferngesteuert sein kann (letzteres ist bequemer)..

Die stationäre Betonpumpe wird von einem Elektromotor oder einem Verbrennungsmotor angetrieben. Unter den Bedingungen Russlands ist die zweite Art des Antriebs weit verbreitet, da Baustellen im Stadium der Betonarbeiten in der Regel keine ausreichende Stromquelle haben..

Stationäre Betonpumpen sind aufgrund ihrer geringen Größe sehr effektiv – sie arbeiten stabil und erfordern keine hohen Betriebskosten. Die Software moderner Einheiten kann unabhängig von der Härte dieses Betontyps und der Umgebungstemperatur unabhängig voneinander den optimalen Betriebsmodus auswählen (die Anzahl der Kolbenhübe kann auch manuell gesteuert werden). Erhitzen von Dieselkraftstoff in der kalten Jahreszeit (für einen Dieselantrieb), umgekehrtes Mischen von Beton im Bunker, Ölkühlsystem – die Qualitätsmerkmale stationärer Betonpumpen.

Stationäre Betonpumpen unterscheiden sich von automatischen Betonpumpen dadurch, dass sie nicht mit einem gesteuerten und beweglichen Ausleger der Betonleitung ausgestattet sind, d. H. Ihre Vorbereitung für Arbeiten in einem bestimmten Betonierbereich erfordert die manuelle Installation von Betonrohrleitungen. Wenn der Beton auf eine Höhe angehoben werden muss, wird die montierte Betonleitung mit einem Kran zur Baustelle gehoben oder an der Fassade des zu bauenden Gebäudes befestigt, und die Betonpumpe selbst wird auf der Baustelle installiert, sodass automatische Mischer freien Zugang haben.

Wenn ein geringer Betonieraufwand erwartet wird, ist die Verwendung einer stationären Betonpumpe nicht rentabel – es ist rentabel, wenn ein wöchentliches Arbeitsvolumen oder mehr vorhanden ist (Sie müssen die Betonpumpe selbst mitbringen, Betonrohrleitungen, montieren – all dies wird einige Zeit dauern). Wenn der Aufwand für das Betonieren gering oder der Zeitpunkt der Ausführung extrem gering ist, benötigen Sie eine Automobilbetonpumpe.

Betonpumpen

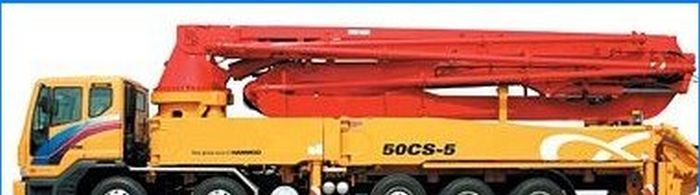

Die Installation einer stationären Betonpumpe auf einer Anhängerplattform oder in einer LKW-Karosserie bietet keine Mobilität – sie kann nur von Ort zu Ort transportiert werden. Eine vollwertige Automobilbetonpumpe ist eine spezielle Struktur, die auf einem LKW-Chassis platziert ist und häufig zusätzlich mit einer größeren Anzahl von Chassis verstärkt wird als die Serienversion eines LKW dieser Marke. Ein wichtiges Element beim Bau der Betonpumpe wird der Faltausleger der Betonleitung sein – bestehend aus mehreren Bögen, der in jedem von ihnen beweglich ist. Die Drehungen und Hebevorgänge der Auslegerabschnitte werden gesteuert und ermöglichen es Ihnen, die Rohrleitung schnell in die gewünschte Position zu bringen und mit dem Betonieren zu beginnen. Die Länge des Betonpumpenauslegers für Betonpumpen ist je nach Hersteller und Marke unterschiedlich, das Standardminimum beträgt 22 m, das größte 64 m. Es gibt Automobilbetonpumpen mit Auslegern größerer Länge, die jedoch nur für einen bestimmten Auftrag hergestellt werden. Der einzige Hersteller, der solche Betonpumpen relativ seriell herstellt, ist das chinesische Unternehmen „Sany“, dessen Automobilbetonpumpe „SY5650THB-72“ mit einer Auslegerlänge von 72 m im Jahr 2009 in die Guinness-Aufzeichnungen aufgenommen wurde.

Doosan-Daewoo DCP 50X Betonpumpenwagen

In Bezug auf die Produktivität sind Betonpumpen aufgrund eines weniger leistungsstarken Motors schlechter als stationäre – im Durchschnitt sind es etwa 130 m3/Stunde. Ihre Arbeitsbereitschaft ist jedoch unübertroffen – eine halbe Stunde nach Ankunft auf der Baustelle ist die Automobilbetonpumpe voll einsatzbereit! Der Antrieb von Betonpumpen auf einem LKW-Fahrgestell ist der Motor des LKW selbst (normalerweise Diesel). Es gibt Modelle von Betonpumpen mit einem Elektromotor – d.h. ein unabhängiger Antrieb für eine Betonpumpe, die nicht an den Automotor angeschlossen ist. Bei einigen Modellen von Betonpumpen können Sie auf der Baustelle eine Betonmischung herstellen – beim Laden der Komponenten in den Trichter. Es ist zulässig, die Qualität des Transportbetons direkt im Behälter zu korrigieren.

Die Kosten für Betonpumpen sind im Vergleich zu stationären viel höher – die leistungsstärksten Einheiten mit der längsten Leistung des Betonpumpenauslegers kosten nicht weniger als mehrere Millionen Rubel.

Ein wichtiges Element einer Betonpumpe ist ein Schieber (Ventil)

Es ist eine sorgfältige Überlegung wert: Das Tor dient zur Verbindung mit dem Einlass der Betonleitung des einen oder anderen Zylinders, um den Aufnahmetrichter abwechselnd mit den Zylindern zu verbinden. Bei einer Einzylinder-Betonpumpe blockiert das Tor entweder den Weg der Betonmischung in die Betonleitung und öffnet sie dann – so entsteht der Mischungsdruck und es „schießt“ buchstäblich in die Betonleitung. Die aktuelle Position des Gates wird per Software von der Steuereinheit gesteuert.

Es gibt drei Arten von Toren (Ventilen): C-förmig (Euro-Bezeichnung – BRF), S-förmig (Euro-Bezeichnung – BSF) und Felsentor (Euro-Bezeichnung – RL). Die Tore der ersten beiden Typen sind aus hochfestem Stahl oder Gusseisen, dem Gesteinsventil, gegossen – nur aus Gusseisen.

Wie sie von außen aussehen: C-Ventil – gebogen (leicht), wie der Buchstabe „C“; Das S-Ventil ähnelt dem lateinischen Buchstaben „S“. Das Gesteinsventil (ein Produkt der Firma Schwing (USA)) hat eine komplexere Struktur – es ist ein Kegelstumpf, der in der Mitte in der horizontalen Ebene einseitig „abgeflacht“ ist. Das nicht „abgeflachte“ Ende des Gesteinsventils wird abwechselnd hydraulisch den Kolben zugeführt, jeder der beiden „abgeflachten“ Muffen – dem Betonrohr. Im Inneren ist das Felsentor hohl, zwischen den beiden miteinander kommunizierenden Muffen werden oben und unten Rippenschwellen herausgezogen – für engen Kontakt mit der Betonleitung.

Das Tor eines der drei Typen wird mit einem Satz Gummidichtungen und O-Ringe vervollständigt. Was ist das beste Tor (Ventil) Design? Sie haben einige Spezialisierungen – das Gesteinsventil ist für „schweren“ und „rauen“ Beton ausgelegt, der den Lauf des C- oder S-Tors schnell verstopft. Im Allgemeinen können die Ventile in Bezug auf den Widerstand gegen Blockieren des Torrohrs mit Beton und den Widerstand gegen hydrodynamischen Stoß in dieser Reihenfolge angeordnet werden – C-Ventil, S-Ventil und Gesteinsventil. S-Ventile sind in Bezug auf Zuverlässigkeit führend, C-Ventile sind einfacher zu bedienen und zu warten und Gesteinsventile haben die größten Einsparungen bei den Betriebskosten.

Die Qualität der Betonpumpe hängt im Großen und Ganzen nicht von der Art des darauf installierten Tors ab – es geht um eine zuverlässige Isolierung der Fugen. Mit zunehmendem Druck sickern Wasser und Luft durch lose oder abgenutzte Dichtungsringe. An den Wänden des Torrohrs sammeln sich Betonablagerungen an, die zu einem Stopfen führen. Daher wird die Priorität bei der Auswahl des Schieber- (Ventil-) Typs für eine Betonpumpe die Verfügbarkeit von Ersatzteilen für diese auf dem lokalen Markt sein.

Betonierausleger

Dieses Fahrzeug zur Lieferung und Platzierung von Beton sieht genauso aus wie der Ausleger einer auf einem LKW montierten Betonpumpe, wird jedoch allein verwendet. Es wird an den Decken des im Bau befindlichen Objekts installiert, wodurch es einen größeren Arbeitsraum hat – mit einem Radius von bis zu 32 m. Der Betonverteilerausleger kann keinen Beton selbst pumpen – dies erfolgt durch eine stationäre Betonpumpe, die über Rohre der Betonleitung mit dem Ausleger verbunden ist.

Es gibt zwei Arten von Betonierauslegern – mechanische und hydraulische. Der erste Typ besteht aus klappbaren Spezialrohren und kann sich nur horizontal bewegen. Der größte Abdeckungsradius der mechanischen Betonverteilerausleger beträgt 10 bis 14 m (tatsächlich ist er aufgrund der Länge des am Endbogen installierten Verteilungsschlauchs etwas größer). Die Installation auf speziellen Auslegern (einziehbaren Stützen), die den mechanischen Ausleger auf eine Höhe von bis zu 4 m anheben, ermöglicht mit seiner Hilfe das Betonieren sowohl horizontaler als auch vertikaler Flächen. Mechanische Ausleger sind einfach, leicht (im Vergleich zu anderen Arten von Betonverlegern) und können leicht zwischen Betonierbereichen bewegt werden.

Hydraulikbeton-Ausleger werden wiederum in zwei Typen unterteilt – Ausleger an Auslegern und stationäre Ausleger..

Der erste Typ sieht aus wie mechanische Ausleger, was verständlich ist – hydraulische Ausleger an Auslegern sind eine Modifikation davon, sie ähneln den Auslegern von Betonpumpen. Ihre Abdeckung des Arbeitsbereichs beträgt 12 bis 17 m (je nach Modell), sie werden ferngesteuert (vom Bedienfeld) und können sich mit Hilfe der Hydraulik sowohl in horizontaler als auch in vertikaler Ebene bewegen. Die Übertragung der Hydraulikausleger von Standort zu Standort erfolgt mit einem Kran.

Die zweite Art von hydraulischen Betonverlegern ist die komplizierteste – diese Ausleger sind viel leistungsstärker als die oben beschriebenen und damit die Straße. Der stationäre Hydraulikausleger hat eine hohe Leistung – sein Arbeitsradius beträgt 24-36 m (vom Modell). Es ist möglich, Betonarbeiten auf fast mehreren Etagen eines Gebäudes durchzuführen, ohne diesen Auslegertyp zu bewegen, wodurch die Last vom Turmdrehkran entlastet und für andere Bauzwecke freigegeben wird. Sie wird nur zum Einstellen und Zerlegen des Auslegers verwendet.

Der Anwendungsbereich von Betonverlegungsauslegern sind Hochhäuser, in die die Ausleger von Betonpumpen nicht gelangen können oder deren Arbeit durch Säulen oder Böden behindert wird. Besonders praktisch ist der Umgang mit hydraulischen Betonierauslegern. Wenn Sie diese mit einer Fernbedienung steuern, können Sie sie mit größter Genauigkeit zum Betonierbereich bringen, was den Arbeitsprozess selbst erleichtert.

Welche Betonmischung kann eine Betonpumpe pumpen

Die Mischung, die die Betonpumpe durch die Betonleitung pumpen kann, sollte keinen Füllstoff enthalten, der größer als 30% (für Schotter) und 40% (für Kies) des Innendurchmessers der Betonrohrleitungen ist (d. H. Bei einem Rohrdurchmesser von 125 mm sollten Schotterkörner nicht größer sein 37 mm und Kies – nicht größer als 50 mm). Die Qualität der Betonmischung, die für den Transport mit einer Betonpumpe vorgesehen ist, muss M-300 und höher sein.

Die durch den Zug des Kegels bestimmte Beweglichkeit der Betonmischung muss innerhalb der folgenden Grenzen liegen: für einen mechanischen Antrieb – 70-140 mm, für einen hydraulischen Antrieb – 40-120 mm. Wenn diese Bedingung nicht erfüllt ist, führen Pumpversuche zu mehreren Stopfen – im ersten Fall aufgrund der geringen Beweglichkeit des Gemisches, im zweiten Fall aufgrund der Schichtung in Komponenten (leichteres Wasser fließt schneller als der Füllstoff). Die Ablagerung des Kegels in dieser Betonmischung muss auf der Baustelle erfolgen, nachdem eine Probe aus dem Bunker des automatischen Mischers erhalten wurde – Sie können natürlich der Dokumentation des Lieferanten glauben, aber wenn diese Daten nicht den tatsächlichen entsprechen, haben Sie ein Stück Papier mit Zahlen und eine verstopfte Betonleitung.

Das Verfahren zum Arbeiten mit einer Betonpumpe

Wenn der Betonpumpenausleger beweglich ist, muss er für eine stationäre Betonpumpe montiert werden, wobei die Reihenfolge der Montage der Betonrohrbögen und der zuverlässigen Befestigungselemente beim Anheben auf eine Höhe sorgfältig durchdacht wurde. Der gelieferte Beton ist nicht leicht und kann sich beim Füllen der Betonleitung bewegen oder abreißen. Daher müssen alle vertikalen (Abstand von der Betonpumpe mindestens 9 Meter!) Und geneigten Abschnitte der Betonrohrleitung sicher auf Stahlmasten, Farmen oder Gerüsten befestigt werden.

Betonpumpe mit Ausleger 70 Meter

Die Linie der Betonleitung sollte keine scharfen Kurven und scharfen Ecken sowie vertikale Abschnitte in einem Winkel von 90 Grad enthalten. Es ist besser, Knie hinzuzufügen und die Länge der Betonleitung zu vergrößern, um den geringsten scharfen Winkel zu erzielen. Der Anstieg des Betonrohrleitungsschachts auf eine Höhe muss 10 m von der Betonpumpe entfernt sein. Vor dem vertikalen Abschnitt muss ein Nadelventil in den Zylinder eingebaut sein, um die Rückführung der Betonmischung beim Anhalten der Pumpe zu verhindern. Ein verstärkter Schlauch (Länge – normalerweise 4 m) wird auf das Metallrohr der Betonleitung gelegt, die zum Betonierbereich führt – mit seiner Hilfe wird der ankommende Beton über den Bereich verteilt.

Vor dem eigentlichen Pumpen von Beton zur Baustelle und nach deren Fertigstellung sind zwei Vorgänge obligatorisch: Pumpen des Ausgangsgemisches und Spülen der Betonpumpe / Betonleitung. Diese Bedingung gilt für alle Arten von Betonpumpen..

Die Ausgangsmischung für eine Betonpumpe wirkt als Schmiermittel, ohne diese ist eine Verstopfung der Betonrohre unvermeidlich. Es gibt verschiedene Optionen für den Startmix, von klassisch bis moderner:

- Pulver einer speziellen Zusammensetzung, verpackt in Säcken von 230 gr. Die Hülle kann wasserlöslich sein oder nicht – lesen Sie die Anweisungen auf der Verpackung sorgfältig durch, bevor Sie sie verwenden (es ist einfacher, nur den Inhalt der Verpackung zu öffnen und zu leeren). Ein 230-Gramm-Beutel benötigt 18-19 (gemäß den Anweisungen) einen Liter Eimer warmes (!) Wasser (heiß im Winter). Die resultierende Zusammensetzung wird gemischt, bis das Pulver vollständig aufgelöst und in den Bunker der Betonpumpe gegossen ist, dann wird gepumpt. Für eine 30 m lange Betonrohrleitung mit einem Rohrdurchmesser von 12 cm benötigen Sie eine Ausgangsmischungslösung, die auf dem Inhalt eines Beutels basiert. Auf dieser Grundlage wird die erforderliche Mischungsmenge für jede spezifische Betonrohrleitung berechnet. Kosten 230 gr. Die verpackte Ausgangsmischung enthält durchschnittlich 250 Rubel. Die Pulverstartmischung beeinflusst die Eigenschaften von Beton nicht;

- Manuell – Sie benötigen 150 kg Zement (3 Beutel) und 200 Liter Wasser. Das Mischen erfolgt im Bunker einer Betonpumpe. Die resultierende Zusammensetzung muss der Betonqualität entsprechen, die als nächstes gepumpt wird. Die Kosten für Material und Arbeit des Bedieners (beim Mieten einer Betonpumpe) in dieser Version betragen ca. 1.500 Rubel;

- Fertige Ausgangsmischung, es ist auch Zementmilch. Die Herstellung in einem Betonwerk erfordert die Lieferung durch einen separaten Automischer. Es ist nicht billig – ungefähr 8.000 Rubel, dieser Preis beinhaltet die Lieferung mit einem automatischen 5-Würfel-Mischer und der Zementmilch selbst, die nicht mehr als 2 m benötigt3.

Es ist richtiger, das Pumpen der Ausgangsmischung mit einer Spülkugel aus einem Schwamm zu begleiten, die zuvor als Teil der Ausgangsmischung angefeuchtet wurde – ihre Oberfläche benetzt den größten Teil des Innenumfangs der Betonleitung. Vergessen Sie nicht, die Finger des Nadelverbindungsventils vor dem Start in die Position „offen“ zu schalten und den Auslass der Betonleitung mit einem Kugelfänger auszustatten. Schalten Sie nach Abschluss der Grundierung der Ausgangsmischung das Nadelventil in die Position „geschlossen“! Die Hauptarbeiten beginnen also – zwei automatische Mischer mit Beton sollten bereits auf der Baustelle sein. Nachdem Sie sichergestellt haben, dass das Team der Mitarbeiter am Betonierstandort bereit ist (mit einem Walkie-Talkie), nachdem Sie die Qualität des Betons im automatischen Mischer überprüft haben – Sie müssen die Treppe hinaufsteigen und durch die Luke in den Behälter schauen -, gibt der Bediener der Betonpumpe dem Fahrer des automatischen Mischers den Befehl, Beton zu liefern, und startet, nachdem ein Kubikmeter in den Bunker gelangt ist Einheit.

Die Überprüfung der Betonqualität im Mischzylinder besteht darin, zu beurteilen, ob das Gemisch genügend Wasser enthält – es muss die Betonpumpe vollständig schmieren, das ist wichtig! Wenn der Beton nicht genügend Wasser enthält – er gelangt in den Bunker, wird mit Rissen bedeckt und fällt auseinander -, müssen Sie Wasser in einer solchen Menge hinzufügen, dass es (zumindest!) Die oberen Glocken der Zylinder bedeckt. Der Bediener muss den Rhythmus der Betonversorgung mit dem Fahrer abstimmen. Nach dem vollständigen Befüllen des Bunkers muss die Betonzufuhr aus dem automatischen Mischer unterbrochen werden, bis der Bunker halb leer ist, und erst dann die Betoninjektion fortgesetzt werden. Ziel ist es, eine neue Betoncharge mit einer im Bunker gemischten Betonpumpe zu mischen. Danach erhöhen wir die Geschwindigkeit der Betonlieferung und verringern sie nicht, bis die Mischung im Betonierbereich austritt (die Arbeiter informieren per Funk). Ab diesem Moment wird regelmäßig Beton geliefert..

Hydraulische Zugbetonpumpe

Während des Betriebs der Betonpumpe muss der Bediener die Messwerte des Drucksensors in der Hydraulik sorgfältig überwachen. Nachdem sich der Durchfluss stabilisiert hat, sollten die Messwerte des Sensors als normal betrachtet und gespeichert werden. Ein Druckanstieg im äußerlich normalen Zustand des Gemisches informiert über dessen Gleiten – Sie müssen dem Trichter Wasser hinzufügen, ohne die Pumpe anzuhalten. Wenn die Betonpumpe während des Arbeitstages gestoppt / gestartet werden muss, sollte der Durchfluss reduziert werden, um den Startwasserschlag im System zu verringern. Sobald die Pumpe in einen normalen Rhythmus eintritt, kann der Durchfluss erhöht werden.

Spülen der Hubbetonpumpe und der Betonleitung

Um das System von Betonresten zu reinigen, benötigen Sie: warmes Wasser (200 Liter für mehrere Reinigungszyklen); Luftkompressor; Spüleinheit für Wasser- oder Druckluftversorgung (unter einem Druck von nicht mehr als 10 bar); Bälle und Wattebäusche in Form eines Zylinders waschen. Letztere bestehen aus schwammigem Material für den Durchmesser der Betonleitung (der Preis für das Spülen von Kugeln und Watten hängt von ihrem Durchmesser ab, durchschnittlich 450 Rubel – eine Kugel und 750 Rubel – ein Watte)..

Die Betonleitung muss unmittelbar nach Fertigstellung der letzten Betoncharge gereinigt werden, nachdem alles Notwendige vorbereitet wurde, bevor der letzte automatische Mischer geleert wird. Es ist wichtig, ständig mit dem Bediener auf der Betonierstelle in Kontakt zu bleiben – er muss informieren, wenn nur noch das Volumen der im System enthaltenen Mischung zu gießen ist. Nach einem solchen Signal muss die Betonzufuhr unterbrochen und Wasser in den Bunker der Betonpumpe gegossen werden – das resultierende flüssige Gemisch wird im Bunker auf dem niedrigstmöglichen Niveau gehalten, aber nicht so stark, dass Luft in die Kolbenzylinder gelangt (Lufteinlass führt zu einem Problem – es wird das Gemisch geschichtet)..

Nach Abschluss des Gießens gibt der Bediener des Betonierabschnitts ein Signal an den Bediener der Betonpumpe – er schaltet den Betrieb der Betonpumpe auf Umkehren (Umkehrmodus), um die Mischungsmenge in dem Teil der Betonleitung zu verringern, der sich näher am Arbeitsort befindet, und um den Druck in der Betonleitung zu senken. Anschließend wird die Betonleitung von der Pumpe getrennt und mit zusätzlichen Abschnitten aufgebaut, um den Bereich zu erreichen, in dem der Inhalt der Betonleitung abgelassen werden soll (diese müssen im Voraus vorbereitet und auf die erforderliche Länge montiert werden). Es ist unbedingt erforderlich, das Endrohr anzubringen, das die Betonleitung zur Entladestelle führt, dem Düsenfänger der Spülkugel – es kann mit einer angemessenen Geschwindigkeit herausfliegen. Der Bediener des Betonierabschnitts entfernt den Abgabeschlauch von seinem Ende der Betonleitung und installiert anstelle des letzten Krümmers eine Blasdüse, nachdem er zuvor eine Spülkugel mit reichlich angefeuchtetem Wasser in die Betonleitung eingeführt hat (es ist besser zu kombinieren – zuerst die Kugel einführen, gefolgt von einem Wattebausch). Das Einleiten von Druckluft durch den Bediener des Betonierabschnitts und das Übertragen der Finger des Nadelventils in die „offene“ Position sollte so gleichzeitig wie möglich erfolgen – die Bewegung der Spülkugel entlang der Betonleitung sollte keine Minute anhalten. Es ist besser, den Spülvorgang zweimal durchzuführen – es ist erforderlich, das Wasser durch die Betonpumpe wieder in die Betonleitung zuzuführen, indem das Nadelventil in die Position „geschlossen“ geschaltet wird.

Der Trichter der Betonpumpe wird gespült und mit einem Ständer unter dem Auslass der Auffangwanne gereinigt. Besonders praktisch ist es, wenn dieses Modell mit einer eigenen Wasserpumpe mit Schlauch und einem Wassertank ausgestattet ist, der durch heiße Gase aus dem Auspuffrohr erwärmt wird – es ist einfacher, Betonreste zu spülen und zu entfernen, weil Sie müssen nicht darüber nachdenken, wo Sie heißes Wasser bekommen können.

Wo entsorgen Sie Betonreste nach dem Spülen des Systems? Sie können es nicht einfach auf den Boden fallen lassen – es wird den Boden ernsthaft beschädigen, da das halbflüssige Material über die Baustelle gelangt. Es gibt zwei Möglichkeiten: Sammeln von Spülrückständen in einer Box; Ablassen des vorletzten automatischen Mischers in den Bunker, nachdem dieser Vorgang zuvor mit dem Betonlieferanten abgestimmt wurde. Bei der ersten Option müssen Sie eine quadratische Kastenschalung aus den Brettern (Höhe 2.000 mm, Tiefe 500 mm) zusammensetzen und mit einer 200 Mikrometer dicken PVC-Folie auskleiden. Nach dem Waschen kann der Inhalt zur Entsorgung bewegt werden. Die zweite Möglichkeit: Setzen Sie den Abflussschlauch von der Betonleitung in den Bunker des Mischers, lassen Sie ihn in Richtung „Laden“ laufen und sichern Sie ihn mit einer Kette (sonst springt er heraus und spritzt alles), und starten Sie dann den oben beschriebenen Spülvorgang.

Vermietung von Betonpumpen – Auswahlkriterien

Wenn die Notwendigkeit einer Betonpumpe nur in regelmäßigen Abständen auftritt, macht es keinen Sinn, dieses teure Gerät zu kaufen und Zeit zu verschwenden, um einen erfahrenen Bediener zu suchen, der für kurze Zeit eingestellt wird. Es ist rentabler zu mieten, und nicht nur der Mechanismus selbst, sondern auch die Dienstleistungen seines Betreibers – er kennt die individuellen Eigenschaften dieser Betonpumpe besser als andere. Bitte beachten Sie, dass alle Betriebskosten während der Mietzeit von Ihnen als Mieter zu tragen sind – lesen Sie die Liste der zusätzlichen Kosten und Anforderungen des Vermieters sorgfältig durch!

Was sollte der Ausgangspunkt bei der Auswahl eines Lieferanten sein? Ihre Bedürfnisse bestimmen hier:

- Entfernung, bis zu der die Betonmischung transportiert wird.Die Bestimmung der Transportentfernung ist nicht nur für Betonpumpen mit begrenzter Auslegerlänge wichtig, sondern auch für stationäre Betonpumpen. Auf dieser Grundlage wird die Leistung des Geräts selbst bestimmt, da bei unzureichender Leistung die Abgabe des Gemisches über große Entfernungen physikalisch unmöglich ist. Zusätzlich benötigen Sie für stationäre Betonpumpen eine Betonleitung einer bestimmten Länge, die von den Vermietern festgelegt werden sollte..

- Gesamtmenge der konkreten Arbeit.Mit einem Arbeitsvolumen von bis zu 1500 m3 Eine Betonpumpe mit einer Förderleistung von 10 m ist ausreichend3/ h bei 4000 m3 – 20 m3/ h bei 10.000 m3 und darüber – ab 40 m3/ h. Hier ist es wichtig, unter dem Gesichtspunkt der Vorteile vorzugehen – je mehr Leistung die Betonpumpe hat, desto höher ist ihre Miete.

- P.bevorzugter Motortyp (elektrisch oder Diesel).Motortyp – Die Betriebskosten werden natürlich vom Mieter getragen, und es ist für ihn von Vorteil, die beste Energiequelle zu bestimmen, wenn es eine solche Wahl gibt.

- Antriebsart (mechanisch oder hydraulisch).Antrieb – Wenn Sie das oben beschriebene Material sorgfältig lesen, wissen Sie, dass die Leistung von hydraulisch angetriebenen Betonpumpen höher ist als die von mechanischen. Daher ist es rentabler, eine Pumpe mit hydraulischem Antrieb zu mieten – sie ist effizienter..

- Der Zeitraum, in dem diese Betonpumpe betrieben wird.Es ist ganz einfach: Wenn das Gerät baufällig und abgenutzt ist, fällt es häufiger aus als ordnungsgemäß. Und das ist nicht rentabel!

Was müssen Sie noch wissen? Es ist rentabler, das Modell einer Betonpumpe zu wählen, die das Gemisch im Bunker selbständig rühren kann (Vibrationsgitter reichen möglicherweise nicht aus!) – die Fahrbahn, auf der die automatischen Mischer zur Baustelle folgen, ist wahrscheinlich nicht von hoher Qualität -, das Gemisch im Bunker des automatischen Mischers schichtet sich bis zu dem einen oder anderen Grad Dies wirkt sich sowohl auf den Betrieb der Betonpumpe als auch auf die Qualität der auf der Baustelle verlegten Mischung aus.

Die 8-Stunden-Schicht der gemieteten Betonpumpe umfasst etwa eine Stunde, die zum Pumpen der Ausgangsmischung und zum Spülen des Systems nach der Arbeit erforderlich ist – d. H. Die tatsächliche Betriebszeit, während der die Pumpe das Gemisch ordnungsgemäß pumpt, beträgt 7 Stunden. Wenn die Abgelegenheit der Baustelle und die Anordnung der Baustelle dies zulassen, ist es bequemer, eine Betonpumpe zu mieten – sie muss nicht mit einem Spezialtransport bewegt werden, Sie müssen keine Betonpumpe mieten (die durchschnittlichen Kosten für die Anmietung eines 3-m-Abschnitts betragen 350 Rubel pro Schicht) und Sie müssen sie nicht zusammenbauen / zerlegen (Dies dauert 4 bis 8 Stunden).

Der durchschnittliche Mietpreis einer Betonpumpe beträgt 19.000 Rubel. für eine 8-stündige Schicht (Auslegerlänge – 32 m, Produktivität – 90 m3/ h), stationäre Betonpumpe (Produktivität – 180 m3/ h) – 15.000 Rubel. pro Schicht. Wenn jedoch ein großer Arbeitsaufwand mit Betonverteilerauslegern erwartet wird, ist eine stationäre Hochleistungsbetonpumpe die beste Option, um das Gemisch gleichzeitig mehreren Arbeitsbereichen zuzuführen. Bevor Sie eine endgültige Entscheidung treffen, sollten Sie die Vor- und Nachteile abwägen – nehmen Sie sich Zeit!

Welche Vorteile bietet eine Betonpumpe im Vergleich zu herkömmlichen Bauwerkzeugen bei der Arbeit mit Beton?