In diesem Artikel erfahren Sie, wie Sie eine Rohrbiegemaschine selbst zusammenbauen. In diesem Artikel finden Sie auch Informationen zum Herstellen eines Rohrbiegemittels mit Ihren eigenen Händen, Videos und Zeichnungen mit Kommentaren zur Montage und Verwendung der Maschine. Wir werden Sie über die Nuancen der Bearbeitung informieren und die Geheimnisse teilen.

Rohrbiegemaschinen sind nicht nur für Profis, sondern auch für Hausaufgaben unverzichtbar. Biegungen von Rohren entlang eines großen Radius sind besonders relevant – sie werden verwendet, um die Kanten der Rahmen von Gewächshäusern, Vordächern und Gewächshäusern herzustellen. In diesem Artikel erfahren Sie, wie Sie einfache Rohrbiegemaschinen herstellen..

Was ist der Unterschied zwischen runden und geformten Rohren?

Rohre mit geradem und rundem Querschnitt haben zunächst unterschiedliche Zwecke – rund für die Wasserversorgung (manchmal Säulen), gerade für den Rahmen. Daher sind die Anforderungen an die Dichtheit und Sicherheit der Wand für sie unterschiedlich – ein rundes Rohr sollte seine Eigenschaften so weit wie möglich erhalten. In dieser Hinsicht haben Druckräder und Dorne immer eine Nut für einen bestimmten Durchmesser. Die Räder und der Spindelstock für das Profilrohr haben entweder eine rechteckige Nut oder im Allgemeinen einen „Zahn“ über den gesamten Umfang. Es drückt die Rohrwand nach innen und behält dadurch die Querschnittsabmessungen bei. Dies ist relevant, weil ein gerades Profil unter einem kleinen Radius gebogen wird, hauptsächlich um dekorative Elemente des sogenannten „Kaltschmiedens“ zu erhalten..

Do-it-yourself-Profilrohrbiegemaschine auf Rollen

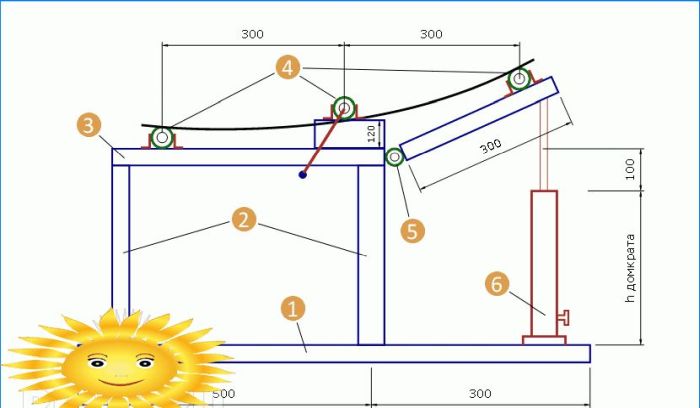

Die selbstgemachte Version dieser Maschine stammt schematisch aus Werksmodellen. Das Design ist maximal vereinfacht und liegt in der Macht eines Anfängers. Nach dem Funktionsprinzip werden Walzenmaschinen in zwei Haupttypen unterteilt – mit Presswalzen und mit einer Hebebühne (Plattformen). Gleichzeitig stimmt die Grundstruktur praktisch überein, der einzige Unterschied besteht darin, welches Element den Radius des Bogens festlegt. Wir werden uns ein einfaches Design mit einer Hebebühne ansehen..

1, 3 – Kanal; 2 – Gestelle; 4 – Rollen; 5 – Schleife; 6 – Buchse

1, 3 – Kanal; 2 – Gestelle; 4 – Rollen; 5 – Schleife; 6 – Buchse

Für die Erstellung der Maschine benötigen Sie drei Lagerpaare mit einem Landedurchmesser von mindestens 30 mm – dies ist die Basis der Rollen. Außerdem sollten die Wellen selbst so ausgewählt werden, dass sie in den Lagern sitzen (Schrott, Kreis, Werkswellen, Autoteile). Der Rest des Materials – Kanal, Stahlplatte 10 mm, Winkel – kann je nach verfügbarem Bestand variiert werden.

Abschluss der Arbeiten:

- Nehmen Sie eine zuverlässige Basis, zum Beispiel einen dickwandigen Kanal mit einer Länge von 100-150 mm und einer Länge von 800 mm.

- Plattformen müssen aus demselben Kanal bestehen – zwei Abschnitte mit jeweils 300 mm.

- 500 mm von einer der Seiten entfernt schweißen wir vertikal einen 350 mm hohen Mittelpfosten aus einem Vierkantrohr oder einem Doppelkanal.

- Von oben streng horizontal an einer festen Plattform und einem Gepäckträger anschweißen.

- Wir bauen die Wände vom Profilrohr bis zu einer Höhe von 120 mm auf. Die Höhe muss so eingehalten werden, dass das Maß in der Zeichnung nicht geringer ist als die maximale Dicke des zu biegenden Rohres.

- Um eine bewegliche Plattform zu erstellen, müssen Sie eine Schleife erstellen. Wir wählen das Rohr und den „Finger“ aus, um es ohne Spiel zu betreten. Wir schneiden das Rohr auf die Breite des Kanals und teilen es in drei Teile. Wir schweißen die beiden äußersten an das Bett und die dritte (Mitte) an den Abschnitt des Kanals von 300 mm. Wir montieren die Verbindung „am Finger“.

- An beiden Teilen der Plattform, 50 mm vom Rand entfernt, schweißen wir Lager auf beiden Seiten sowie an den verlängerten Wänden. Mit Ecken stärken.

Beachtung! Achten Sie auf die Ausrichtung der Lager – eine Fehlausrichtung lässt die Welle nicht zu.

- Wir bauen die Rollen in die Lager ein. An der mittleren Trommel montieren wir eine abnehmbare Kurbel, zum Beispiel ein Fahrradpedal.

- Am Ende der beweglichen Plattform müssen Sie den Steuermechanismus starten. Idealerweise – ein Hydraulikzylinder, aber Sie können mit einem Gewindeheber arbeiten (von der Maschine ziehen, Bein vom Gerüst). Der Lift ist ebenfalls mit der Basis verschraubt..

- Auf Anfrage können Füße zur Montage an Schrauben an die Basis geschweißt werden.

Home Pipe Bender, Video

Hydraulische Profilbiegemaschine mit kleinem Radius

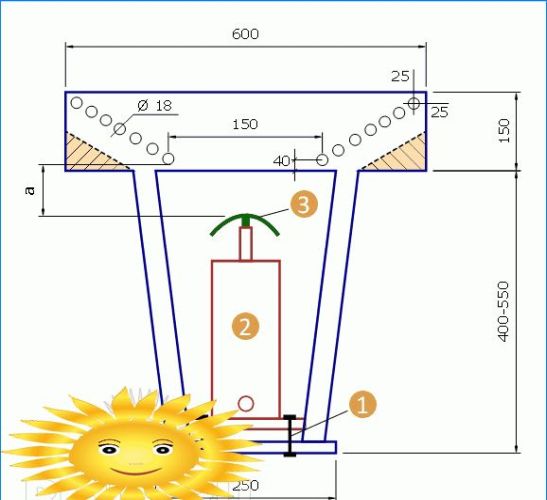

Die Dreipunktmaschine unterscheidet sich von anderen Arten von Rohrbiegemaschinen nicht so sehr im Antrieb (Hydraulik), sondern in der Art der Krafteinwirkung. Das Funktionsprinzip dieses Geräts ist äußerst einfach: Ein Rohrabschnitt, der durch eine Betonung an zwei Punkten fixiert ist, wird durch einen radialen Dorn mit einer Nut in die Mitte (am dritten Punkt) gedrückt und nimmt allmählich seine Form an.

Dieser Rohrbieger ist praktisch, da er zum Transport auf einer beweglichen Plattform mit Rädern montiert werden kann. Die Plattform wird in jedem Fall benötigt, da die auf den Dorn ausgeübte Kraft durch den Anschlag ausgeglichen werden muss. Der Druck einer solchen Kraft kann durch einen mechanischen (Gewinde) oder hydraulischen Wagenheber ausgeübt werden.

Um einen Rohrbieger herzustellen, benötigen Sie Material:

- Stahlplatten 10 mm mit den Abmessungen 600×150 mm – 2 Stück, 300×80 – 1 Stück.

- Streifen oder schneiden Sie von einer 6-10 mm Platte, 450 mm lang – 4 Stk.

- Schrauben mit Muttern Ø 10 mm und 20 mm.

- Zugfedern 200 mm.

Werkzeug:

- Schweißen und Schlosser – leistungsstarker Schleifer, Schweißgerät, Bohrer ab 850 W (Maschine).

- Messen und Markieren – Maßband, Quadrate, Marker, Mittelstempel.

- Verbrauchsmaterial – Schneid- und Schleifscheiben für Metall, Metallbohrer 6, 10 und 16 mm.

Die Maschine besteht aus einem räumlich starren Rahmen und einem abnehmbaren Wagenheber. Der Hauptvorteil der zusammenklappbaren Maschine ist die Möglichkeit, den Wagenheber separat zu verwenden – Sie müssen ihn nicht speziell für den Rohrbieger erwerben. Grundsätzlich kann der Antrieb mindestens ein Diesel-Verbrennungsmotor sein. Seine Hauptaufgabe ist es, genügend Kraft abzugeben, um den Rohrwiderstand zu überwinden..

Rahmenherstellung

Der Rahmen besteht aus zwei Spiegelelementen – Rahmenwänden – und einem Absatz, an dem der Wagenheber installiert wird. Strukturelemente sind gemäß der Zeichnung angeordnet.

1 – Schrauben; 2 – Buchse; 3 – Dorn

1 – Schrauben; 2 – Buchse; 3 – Dorn

Die Bauplatte ist von der vertikalen Achse aus markiert (wenn der Rahmen vertikal ist). Die ersten unteren Löcher befinden sich 40 mm von der Kante und 75 mm von der Achse entfernt. Die Achsen der Außenlöcher sind 25 mm von der Außenkante entfernt. Nachdem Sie das erste und das äußerste Flügelloch auf diese Weise markiert haben, können Sie die Achse der Zwischenlöcher erstellen und dann in gleiche Segmente unterteilen. Die Schnittpunkte der Markierungen und der geneigten Achse sind die Achsen der Löcher.

Es ist besser, Löcher Ø 22 mm in mehreren Durchgängen zu bohren und den Durchmesser allmählich zu vergrößern (z. B. O 6, O 10, O 18, O 22). Dies gilt insbesondere dann, wenn Sie keine Bohrmaschine zur Verfügung haben, sondern nur eine Bohrmaschine..

Beachtung! Denken Sie daran, dass je größer der Durchmesser, desto niedriger die Drehzahl des Bohrers und desto stärker der Druck.

Die Spiegelplatte wird auf die gleiche Weise hergestellt. Die untere Druckplatte sollte gleichmäßig entlang der Achsen markiert sein und die Positionen der Befestigungslöcher für den Wagenheber sollten identifiziert werden. Die Ferse des Wagenhebers hat immer Standard-Befestigungslöcher.

Die Höhe der Struktur wird durch die Abmessungen des vorhandenen Wagenhebers und den Abstand vom Boden der Dornrutsche zur Kontaktfläche der Druckrolle (Spindelstock) streng vertikal bestimmt (Abmessung a in der Zeichnung). Der Abstand a sollte bei vollständig eingefahrener Jackstange ca. 20 mm betragen (keine Last). Dies ist erforderlich, um ein Rohr mit einem Mindestdurchmesser (15-16 mm) zu installieren..

Die freien Ecken (gelb schattiert) können abgeschnitten werden. Alle Kanten und Enden sollten mit einer Schleifmaschine geschliffen werden, vorzugsweise dann durch die „Blütenblatt“ -Scheibe.

Maschine zusammenbauen

Der Abstand zwischen den Spiegelplatten sollte einige Millimeter größer sein als der maximale Durchmesser des zu biegenden Rohrs. Für diesen Maschinentyp beträgt das optimale Maximum 50 mm. Der Abstand zwischen den Platten beträgt 53–55 mm. Die Druckrollen müssen genau die gleiche Größe (Zylinderhöhe) haben und müssen vor dem Schweißen zuerst installiert werden. Nachdem wir die Position der Stahlstreifen an der Ferse bestimmt haben, schweißen wir die Struktur zusammen.

Dann bestimmen wir im unteren Drittel die optimale Position des Zwischenregals und befestigen die Rückstellfeder daran. Die Befestigung der Feder an der Wagenheberstange wird individuell ausgewählt, basierend auf dem Design des Wagenhebers und den improvisierten Mitteln.

Spezielle Elemente

Bei einem Dreipunkt-Rohrbieger gibt es eine Einschränkung: Ein Teil kann nicht zu Hause hergestellt werden, und Sie müssen einen Dreher kontaktieren oder kaufen. Dies ist ein Dorn. Die Herstellung eines Dorns kostet 10 bis 25 USD. abhängig von der Größe und Komplexität. Der Preis für Dorne im Laden beträgt ab 20 US-Dollar. e.

Besonders hervorzuheben sind auch die Schubwalzen. Sie können eine Hochleistungsstahlbuchse für eine 20-mm-Achse (Schraube) sein. In der äußeren Ebene können Sie hausgemachte Dorne für die Hauptdurchmesser 25, 32, 38 und 50 mm oder Profile anschweißen. Ein Druckwalzendorn kann hergestellt werden, indem er aus einem größeren Rohr herausgeschnitten und mit einem Hammer zugeschnitten wird.

Vereinfachte Maschinenoptionen

Für große Arbeiten mit dünnen (16-25 mm) Rohren sowie dünnwandigen (Kupfer, Aluminium, Edelstahl) Rohren können Sie eine einfache Version der beschriebenen Maschine buchstäblich aus mehreren Metallstreifen zusammenbauen. Eine solche Maschine ist um ein Vielfaches leichter, aber der Bereich der Werkstückdurchmesser ist begrenzt. Der Hauptunterschied besteht darin, dass sich die Löcher in einer Reihe senkrecht zur Hubstange befinden.

Wenn kein Hydraulikzylinder verfügbar ist, können Sie ihn durch einen Gewindeheber ersetzen, indem Sie ihn im Rahmenanschlag montieren. Dazu müssen Sie ein Loch hineinbrennen und eine Mutter unter die Gewindestange schweißen, ähnlich wie bei einem Rohrbieger, dessen Video sich unten befindet.

Manuelle Dreipunkt-Rohrbiegemaschine mit Gewindeheber auf Video

Der Komfort des Designs liegt in der Tatsache, dass es vollständig modifiziert werden kann, wobei das Grundprinzip von drei Kontaktpunkten beibehalten wird. Infolgedessen können Sie den gleichen Rohrbieger erhalten, jedoch aus unterschiedlichen Materialien. In einer stationären Version kann es so aussehen:

Vertikale Dreipunkt-Rohrbiegemaschine siehe Video

Der Höhepunkt der Bequemlichkeit und Herstellbarkeit wird ohne Zweifel ein elektrischer Hydraulikzylinder sein. Dies ist der „Kunstflug“ eines Heimwerkers, aber eine durchaus mögliche Option mit fortgeschrittenen Fähigkeiten und Zugang zum Drehgeschäft. Diese Modelle sind im Verkauf.

Um einen Rohrbieger mit Ihren eigenen Händen zusammenzubauen, sind weniger die Zeichnungen als vielmehr die Verfügbarkeit von Werkzeugen und improvisiertem Material – Metall, Räder, Lager usw. – wichtig. Mit unserem Rat und Ihren eigenen Fähigkeiten liegt dies ganz in der Macht eines Heimwerkers.

Könnten Sie bitte erklären, wie genau die Zeichnungen und Herstellungstipps für die Rohrbiegemaschine zum Selbermachen aussehen? Was sind die wichtigsten Materialien und Werkzeuge, die dafür benötigt werden? Gibt es auch Anleitungen zur korrekten Bedienung und Sicherheitsmaßnahmen? Vielen Dank im Voraus für Ihre Hilfe!