Eines der Hauptprobleme von Fachwerkhäusern ist die geringe Stabilität und Resonanz der Böden. Es ist ganz einfach, einen solchen Nachteil zu beseitigen: In unserer Anleitung erfahren Sie, welche Materialien und Methoden für die Anordnung von Zwischen- und Dachböden in einem Fachwerkhaus geeignet sind.

Die Hauptprobleme von Rahmenböden

Die Eigentümer von Fachwerkhäusern, die von der Billigkeit und Geschwindigkeit des Baus dieser Art von Gebäuden verführt wurden, erleben im Laufe der Zeit gewisse Unannehmlichkeiten. Aufgrund seiner Konstruktionsmerkmale bleibt der Hohlboden auf Holzbalken wackelig, Vibrationen breiten sich leicht aus und die Fähigkeit, Geräusche zu absorbieren, wird als eine der niedrigsten angesehen.

Unter den technischen Standardlösungen gibt es hauptsächlich Optionen zum Füllen von Hohlräumen mit Steinwolle im Format von Matten oder Schüttgut. Aufgrund seiner geringen Dichte ist der mineralische Füllstoff jedoch nicht in der Lage, Geräusche zu absorbieren, und seine Tendenz, im Laufe der Zeit zu schrumpfen, um den Boden zu zerlegen und zu reparieren.

Es gibt auch Probleme mit der Isolierung: Um einen vollwertigen Wärmeschutzgürtel zu schaffen, muss Watte lückenlos verlegt werden, um einen Hinweis auf Luftzirkulation innerhalb der Schale der Rahmenstruktur auszuschließen. Um alle angezeigten Probleme auf einmal zu lösen, reicht es nicht aus, nur den Füllstoff richtig auszufüllen. Sie müssen die Struktur des Bodens im Voraus überdenken und auf bestimmte technische Standards bringen.

Was soll die Struktur des Bodens sein

Um Stabilität, Dämpfungsvibrationen und eine vollwertige Schalldämmung zu gewährleisten, muss die Zwischenbodendecke einer Belastung von ca. 120-130 kg / m standhalten2 über betriebsbereit. Dies ist notwendig, um als Teil des Füllstoffs ein schweres Schüttgut zu verwenden, das mechanische Schwingungen effektiv absorbieren kann. Um Vibrationen des Bodens über dem Boden zu vermeiden, ist ein halbtrockener oder gewöhnlicher Zementestrich mit einer Dicke von 40-50 mm erforderlich.

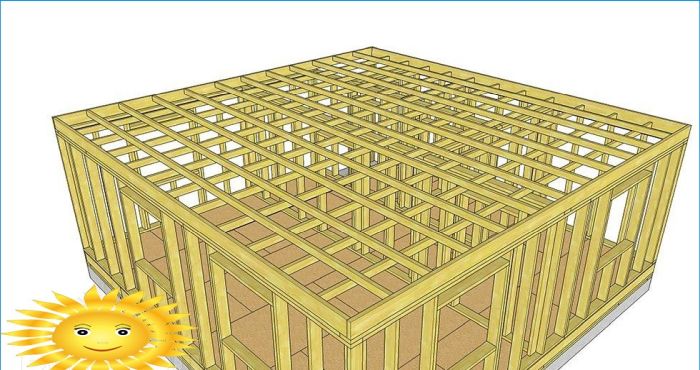

Das optimalste Material für die Konstruktion des Rahmens ist ein LVL-Träger mit einer Breite von 200 mm. Aufgrund der geringen Verbreitung auf dem heimischen Baustoffmarkt müssen Entwickler jedoch nach Alternativen suchen. Dies kann eine Premium-kalibrierte Karte sein, aber diese Option ist aufgrund der hohen Kosten nicht für jeden geeignet.

Für ein Rahmenhaus ist eine Überlappungsvorrichtung geeignet: zwei Reihen von Tragbalken 100×50 mm, die quer angeordnet sind. Diese Konstruktion erleichtert die Verlegung der Kommunikation über die Position der Balken erheblich, was besonders bei der Installation der Luftheizung wichtig ist. Der Querrahmen ist sehr widerstandsfähig gegen Durchhängen und bietet die Möglichkeit, die Basis und den schallabsorbierenden Füllstoff leicht zu trennen.

Der Hauptnachteil von Querträgern ist die Notwendigkeit einer doppelseitigen starren Bodenverkleidung. Mechanische Verbindungen zwischen den Trägern können nur die Verschiebung der Lagerträger beseitigen, aber sie können die mit der Exzentrizität verbundenen Belastungen nicht ausgleichen. Darüber hinaus ist aufgrund des Vorhandenseins von schwerem Füllstoff und Estrich auf dem Boden die Verwendung von Sperrholz mit einer Dicke von 10 mm oder mehr OSB 12-14 mm erforderlich.

Auswahl des Hauptfüllers für die Überlappung

Das traditionelle Bodenfüllmaterial Mineralwolle weist mehrere Nachteile auf. Es backt zusammen und verliert mit der Zeit seine Eigenschaften. Darüber hinaus ist es aufgrund von Vibrationen der Oberhaut unter dynamischen Belastungen möglich, kleine Fasern in den bewohnbaren Raum zu befördern, die gesundheitsschädlich sind..

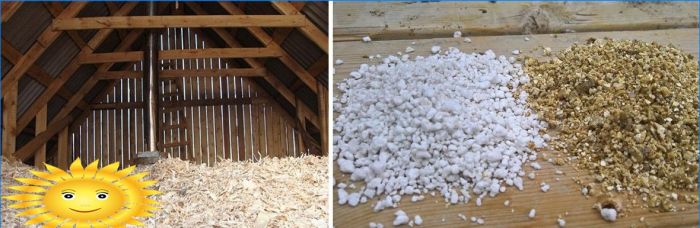

Frei fließende Füllstoffe wie Perlit, Vermiculit, Schaumglas oder mineralisierte Späne werden von diesen Nachteilen befreit – Sie sollten das am besten verfügbare Material mit der geringstmöglichen Dichte wählen. In der einfachsten Version können Holzbearbeitungsabfälle in Form von in Kalk-Zement-Milch getränkten Spänen verwendet werden. Die hohe Hygroskopizität von gelöschtem Kalk verhindert die Bildung von Schimmel und Mehltau, und die Verfügbarkeit von Materialien ermöglicht es, sie überall zu verwenden.

Es ist wichtig, Späne zu verwenden: Aufgrund der Elastizität der Längsfasern behalten sie lange ihre Form und schrumpfen nicht. Darüber hinaus ermöglicht eine ausreichend große Größe das Füllen der Bodenhohlräume mit minimaler Gewichtszunahme..

Schallschutzmaterialien

Bei Rahmendecken ist es unmöglich, mit oberflächlichen Techniken wie dem Verkleben der Decke mit Schaumgummi oder der Verwendung von akustischen Trockenbauwänden zu arbeiten. Solche Materialien tragen dazu bei, die Restschalldurchlässigkeit zu verringern, aber die Ausbreitung von Stößen und strukturellen Geräuschen kann nur mit Hilfe eines schwingungsdämpfenden Füllstoffs sichergestellt werden..

Daher ist es zweckmäßig, groben Flusssand zu verwenden. Um ein Zusammenbacken und die Bildung schädlicher Mikroflora zu vermeiden, muss der Sand gewaschen und anschließend kalziniert werden. Ein ähnliches Verfahren kann von Ihnen selbst durchgeführt werden, indem ein Kohlenbecken in Form eines Stahlblechs verwendet wird, unter dem ein Feuer erzeugt wird. Kalzinierter Sand kann auch in Säcken verpackt gekauft werden..

Unabhängig davon sollten Methoden in Betracht gezogen werden, um die Ausbreitung von Strukturgeräuschen von Bodenbalken auf Wände und umgekehrt zu verhindern. Es ist schwierig, dieses Phänomen in einem Rahmenhaus zu beseitigen, aber die Installation zwischen den Bodenträgern und der Querstange von Dichtungen aus EPDM-Gummi oder PSUL hilft gut.

Interfloor-Gerät

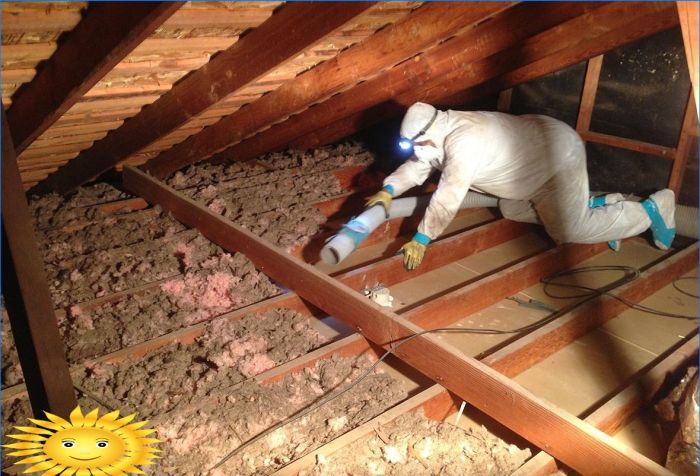

Die Abfüll- und Schallschutzarbeiten sollten in dem Stadium begonnen werden, in dem der Rahmen mit einer feuerhemmenden Imprägnierung behandelt und getrocknet wird. Zunächst wird die untere Ebene mit Sperrholz gesäumt, während sich die Fugen zwischen den Blechen in der Mitte der Lagerträger befinden sollten.

Es ist unbedingt erforderlich, vor dem Feilen der Decke eine Dampfsperre von unten an die Balken zu nageln, die Leinwände an der Überlappung und das Widerlager an die Wände zu kleben. So ist es nicht nur möglich, den Überlappungskuchen vor Feuchtigkeit zu schützen, sondern auch das Verschütten des Füllstoffs zu verhindern.

Der kalzinierte Sand wird in einer Schicht von 7–8 cm in den unteren Teil des Kuchens gegossen. Die Füllung erfolgt ohne Verdichtung. Es wird empfohlen, ein Pulverinsektizid hinzuzufügen. Der Schutz gegen Besiedlung durch Nagetiere wird durch sorgfältiges Abdichten der Verbindungsstellen zwischen der Haut und den Stützelementen des Rahmens gewährleistet.

Schallwärmeisolationskuchen eines Holzbodens

Nach dem Füllen der schallabsorbierenden Schicht wird sie mit synthetischer Sackleinen oder Geotextilien bedeckt, dann wird eine Schicht des Hauptfüllstoffs darauf gegossen und mit feuerhemmenden Mitteln gemischt. Nach dem Nähen der oberen Ebene wird ein Estrich über den Boden geführt. Der Schutz gegen das Austreten von Zementlaitance wird entweder durch eine Folie oder durch sorgfältiges Abdichten aller Fugen und Risse mit einem wasserfesten Mastix gewährleistet.

Ein Estrichgerät ist optional, wird jedoch dringend empfohlen. Eine harte Schicht auf dem Boden ermöglicht es Ihnen, das Echo zu beseitigen und gleichzeitig die Haut zu belasten, wodurch alle möglichen Lücken ausgewählt werden und der Boden kein „Trampolin“ mehr ist. Es ist keine Verstärkung erforderlich, aber die Schicht sollte ziemlich massiv sein – etwa 40–45 mm für einen einfachen und 60–70 mm für einen halbtrockenen Estrich, dessen Aufbau das Portal ausführlich beschrieb. Nach dem Trocknen wird die Ebene mit einer selbstnivellierenden Mischung korrigiert..

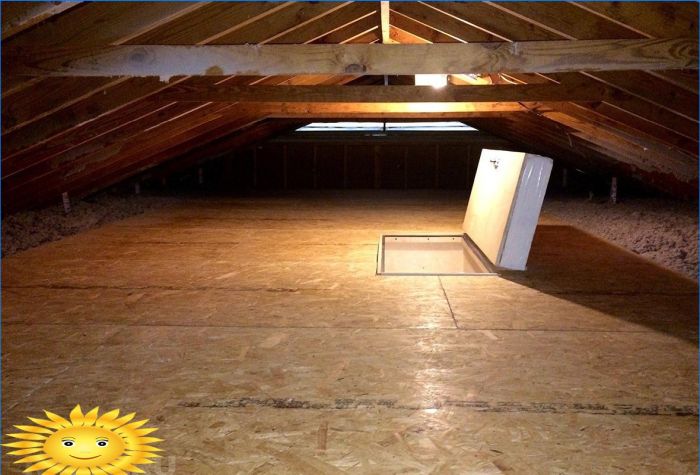

Dachbodengerät

Mit der Schallisolierung des Obergeschosses im Haus ist die Situation viel einfacher, da nicht um die Absorption von Stößen und Strukturgeräuschen gekämpft werden muss. Schallschutz ist nur erforderlich, wenn das Dach über dem kalten Dachboden mit einem Material bedeckt ist, das bei Regen einen ausgeprägten akustischen Effekt erzeugt. Mineralwolle und jeglicher Füllstoff kommen mit solchen Aufgaben gut zurecht..

Die Hauptschwierigkeit beim Füllen eines Dachbodens besteht darin, mögliche Luftkonvektionswege zu beseitigen. Dazu muss die Isolierung in einen Sporn eingesetzt und gleichzeitig alle Fugen und Verbindungen sorgfältig abgedichtet werden. Sie sollten auch die Dampfsperre nicht vergessen: In der Torte des Dachbodens ist sie unbedingt vorgeschrieben und befindet sich unmittelbar über der unteren Verkleidung.

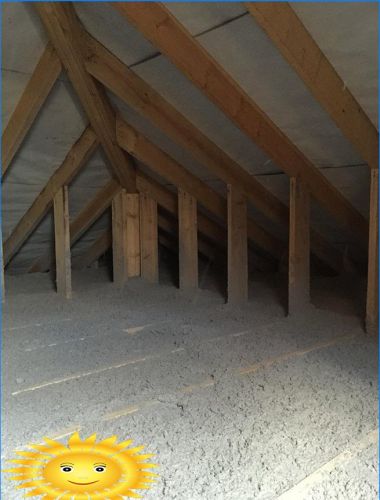

Ecowool gilt als eines der besten Materialien zur Isolierung von Dachböden. Der einzige Nachteil ist ein hoher Schrumpfungskoeffizient, der jedoch durch die hohe Wartbarkeit des Dachbodens mehr als ausgeglichen wird.

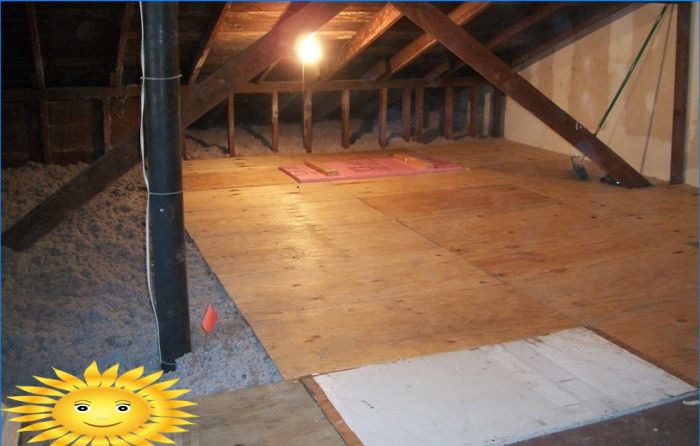

Wenn der Dachboden nur zur Lagerung oder gar nicht genutzt wird, ist es ratsam, auf die Befestigung der oberen Ummantelung zu verzichten und die Träger einfach mit Brettern oder Plattenmaterial abzudecken. Somit wird die Isolierung gut belüftet, und falls erforderlich, treten keine zusätzlichen Schwierigkeiten bei der Demontage des Dachbodens auf. Bei dieser Version des Unterbodengeräts wird der Schutz gegen Nagetierbefall durch Befestigen eines feinmaschigen Stahlgitters über den Trägern durchgeführt.

Wie effektiv ist die Schalldämmung von Holzböden in einem Fachwerkhaus, wenn Estrich, kalzinierter Sand und eine doppelte Decke verwendet werden?