Mehr als hundert Jahre sind seit der Erfindung der ersten effizienten Schweißelektrode vergangen, die 1911 vom Schweden O. Kelberg geschaffen und patentiert wurde. Wenn man auf die Jahrzehnte zurückblickt, die seit diesem Ereignis vergangen sind, kann man eindeutig feststellen, dass die Erfindung der Schweißelektrode zu einem echten Ereignis von globaler Bedeutung geworden ist..

Für ein besseres Schweißen von Metallen und Legierungen muss für jede eine bestimmte Marke von Schweißelektroden ausgewählt werden. Und um sich bei der Auswahl nicht zu irren, müssen Sie wissen, welche Elektrodentypen es gibt, wie man ihre Markierungen und Anwendungsbereiche erkennt – die Antworten finden Sie in diesem Artikel.

Der Zweck der Elektrode, ihre Eigenschaften

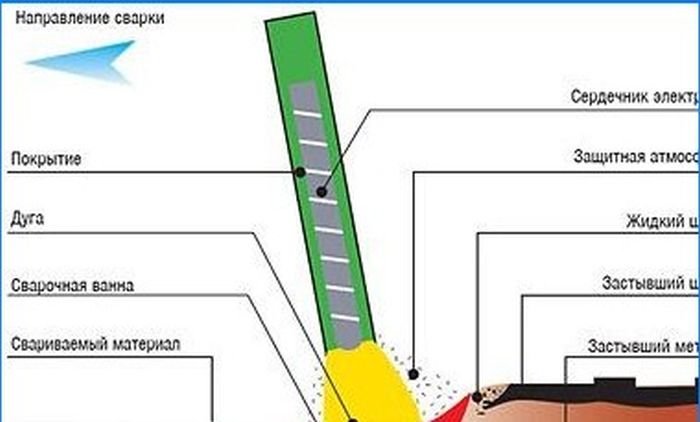

Die Elektrode ist ein wichtiges Glied in der Technologie des Lichtbogenschweißens – sie dient dazu, dem Schweißobjekt elektrischen Strom zuzuführen. Heutzutage gibt es viele Arten und Marken von Schweißelektroden, die ihre eigene enge Spezialisierung haben..

Die Elektroden müssen folgende Bedingungen erfüllen:

- Lieferung eines konstant brennenden Lichtbogens, Bildung einer hochwertigen Naht;

- Das Metall in der Schweißnaht muss eine bestimmte chemische Zusammensetzung haben.

- der Elektrodenstab und seine Beschichtung schmelzen gleichmäßig;

- Schweißen mit hoher Produktivität mit den geringsten Spritzern des Elektrodenmetalls;

- Die beim Schweißen anfallende Schlacke ist leicht abtrennbar.

- Erhaltung der technologischen und physikochemischen Eigenschaften während eines bestimmten Zeitraums (während der Lagerung);

- geringe Toxizität während der Produktion und beim Schweißen.

Wie die Elektroden funktionieren

Für ihre Herstellung werden elektrisch stromführende Schweißdrähte oder Metallstäbe verwendet, deren chemische Zusammensetzung die Qualität der Elektroden bestimmt. Die Elektroden können nur aus einem Metallstab (Draht) bestehen – solche Schweißelektroden werden als unbeschichtet bezeichnet. Wenn der Elektrodenstab mit einer speziellen Verbindung beschichtet ist, um die Qualität des Schweißens zu verbessern, werden die Elektroden als beschichtet bezeichnet. Es werden verschiedene Arten von Beschichtungen verwendet: sauer, basisch, Rutil, Cellulose und gemischt.

Je nach Verwendungszweck wird die Beschichtung in zwei Typen unterteilt: Schutzelektroden (dick beschichtete Elektroden) und ionisierende Elektroden (dünnbeschichtete Elektroden). Zum besseren Verständnis des Unterschieds zwischen diesen Arten von Beschichtungen sollte beachtet werden, dass die Qualität des Schweißens mit Elektroden mit einer ionisierenden Beschichtung schlechter ist als das Schweißen mit Elektroden mit einer Schutzbeschichtung – die erste Art der Beschichtung kann die Schweißnaht nicht vor Nitrieren und Oxidation schützen..

Wie hängt die Art der Elektrodenbeschichtung mit ihren Schweiß- und technologischen Eigenschaften zusammen?

Die Fähigkeit zum Schweißen in jeder Position, die Leistung des Elektroschweißens, der erforderliche Schweißstrom, die Neigung zur Porenbildung sowie (in einigen Fällen) die Neigung zur Bildung von Rissen in der Schweißnaht und der Wasserstoffgehalt im abgeschiedenen Metall – all diese Faktoren hängen direkt von der Art der Beschichtung der Schweißelektroden ab.

Die saure Beschichtung besteht aus Silizium, Mangan und Eisenoxiden. Säurebeschichtete Elektroden (SM-5, ANO-1) sind gemäß den Eigenschaften der Schweißverbindung und des Schweißgutes vom Typ E38 und E42. Beim Schweißen mit Elektroden mit einer sauren Beschichtung aus Metallen, die mit Rost oder Zunder bedeckt sind, bilden sich keine Poren (dasselbe – wenn der Lichtbogen verlängert wird). Der Schweißstrom für solche Elektroden kann alternierend oder konstant sein. Ein negativer Faktor beim Schweißen mit säurebeschichteten Elektroden ist eine hohe Neigung zu heißen Rissen im Schweißgut.

Die Hauptbeschichtung der Elektroden (UONII-13, DSC-50) besteht aus Fluoridverbindungen und Carbonaten. Die chemische Zusammensetzung des von solchen Elektroden gelenkten Metalls ist identisch mit der von leisem Stahl. Der geringe Gehalt an Einschlüssen von Nichtmetallen, Gasen und schädlichen Verunreinigungen verleiht dem Schweißgut eine hohe Schlagfestigkeit (bei normalen und niedrigen Temperaturen) und Duktilität. Es zeichnet sich durch eine erhöhte Beständigkeit gegen heiße Risse aus. Elektroden mit Grundbeschichtung gehören nach ihren Eigenschaften zu den Typen E42A und E46A, E50A und E60.

Elektroden mit einer Grundbeschichtung sind jedoch aufgrund ihrer Nachteile in ihren technologischen Eigenschaften einigen Elektrodentypen unterlegen – im Fall der Benetzung der Beschichtung und der Verlängerung des Lichtbogens bei der Arbeit mit ihnen ist die Empfindlichkeit gegenüber Porenbildung im Schweißgut hoch. Das Schweißen mit solchen Elektroden erfolgt unter Gleichstrom mit umgekehrter Polarität. Die Elektroden müssen vor Beginn des Schweißens kalziniert werden (bei t 250-420 ° C)..

Rutilbeschichtete Elektroden (MP-3, ANO-3, ANO-4, OZS-4) umgehen alle anderen Elektrodentypen in einer Reihe von technologischen Qualitäten. Beim Schweißen mit Wechselstrom ist das Lichtbogenbrennen solcher Elektroden kraftvoll und stabil, mit minimalen Metallspritzern – es entsteht eine hochwertige Naht und die Schlackenkruste ist leicht abtrennbar. Ändern der Lichtbogenlänge, Schweißen von nassem oder rostigem Metall, Schweißen an der Oberfläche mit Oxiden – all dies hat wenig Einfluss auf die Porenbildung von Rutilelektroden.

Das von ihnen gebildete Schweißgut weist jedoch auch negative Eigenschaften auf – verringerte Schlagzähigkeit und Plastizität, die durch Einschlüsse von Siliziumoxid verursacht werden.

Organische Komponenten in großen Mengen (bis zu 50%) bilden die Elektrodenbeschichtung vom Cellulosetyp (VSC-1, VSC-2, OMA-2). Das von ihnen abgelagerte Metall ist identisch mit ruhigem oder halbruhigem Stahl (in chemischer Zusammensetzung). Elektroden mit Cellulosebeschichtung gehören nach ihren Eigenschaften zu den Typen E50, E46 und E42.

Durch einseitiges Schweißen mit Zelluloseelektroden nach Gewicht erhalten Sie eine gleichmäßige Umkehrnahtperle. Sie können auch vertikale Nähte schweißen – mit der Top-Down-Methode. Das durch Schweißen mit Celluloseelektroden erhaltene Nahtmetall hat jedoch einen hohen Wasserstoffgehalt und dies ist ein großes Minus.

Mit der gemischten Beschichtung können Sie die Qualitätsmerkmale verschiedener Arten von Elektrodenbeschichtungen kombinieren. Mischbeschichtungen sind sauer-Rutil, Rutil-Cellulose, Rutil-basisch usw..

Abdeckungsart Kennzeichnung nach GOST 9466-75 Internationales ISO-Zeichen Kennzeichnung nach dem alten GOST 9467-60 sauer UND UND P (Erz) die Haupt B. IM F (Calciumfluorid) Rutil P. R. T (Rutil (Titan)) Cellulose C. VON Oh (organisch) gemischte Beschichtungsarten Säure-Rutil AR AR Rutil Basic RB RC gemischt andere P. S. Rutil mit Eisenpulver RJ RR Verbrauchs- und Nichtverbrauchselektroden – was ist der Unterschied zwischen ihnen?

Der Metallstab von Verbrauchselektroden wird beim Schweißen als Formmaterial für die Naht verwendet, das Material für solche Elektroden ist Stahl oder Kupfer. Nicht verbrauchbare Elektroden bestehen aus Kohle oder Wolfram. Sie dienen dazu, die Schweißstelle mit elektrischem Strom zu versorgen, und ein Schweißdraht oder -stab wird zum Befestigen der geschweißten Elemente verwendet (hauptsächlich durch ihr eigenes Metall verbunden). Das Material zur Herstellung von Kohlenstoffelektroden ist eine spezielle elektrotechnische amorphe Kohle, die das Aussehen von Stäben mit abgerundetem Querschnitt erhält. Kohlenstoffelektroden werden in zwei Fällen verwendet: um aus ästhetischer Sicht saubere Schweißnähte zu erhalten – wenn das Aussehen des Endprodukts besonders wichtig ist; Sie können zum Schneiden von extra dickem Metall verwendet werden (Luftbogenschneiden)..

Die Länge der Elektrode hängt von ihrem Durchmesser ab:

Elektrodendurchmesser mm Elektrodenlänge mm Elektrodendurchmesser mm Elektrodenlänge mm legiert oder Kohlenstoff hoch dotiert legiert oder Kohlenstoff hoch dotiert 1.6 220

250150

2004.0 350

450350 2.0 250 200

2505.0

6.0

8.0

10.0

12.0450 350

4502.5 250

300250 3.0 300

350300

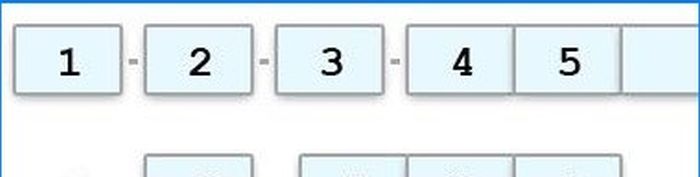

350Die Markierung der Elektroden erfolgt nach folgendem Schema:

Der 1. Wert entspricht dem Elektrodentyp;

2. Marke der Elektrode;

3. Durchmesser (mm);

4. – beschreibt den Zweck der Elektroden;

5. Schichtdicke;

6. ein Index, der über die Eigenschaften des Schweißgutes und des Schweißgutes informiert (GOST 9467-75, GOST 10051-75 oder GOST 10052-75);

7. Art der Deckung;

8 – Arten von räumlichen Oberflächen- oder Schweißpositionen, die für diese Elektroden zulässig sind;

9. Polarität und Stromart, Nennspannung für eine Wechselstromquelle ohne Last.Voraussetzung für die Struktur der Elektrodenmarkierung ist eine Angabe der technischen Anforderungen (GOST), nach denen diese Elektroden durchgeführt wurden (gemäß den Bedingungen von GOST 9466-75, TU 14-4-644-65, TU 14-4-321-73, TU 14-4 -831-77, TU 32-TsTVR-611-88).

Beispiel für die Elektrodenmarkierung:

E46A – UONI – 13/45 – 3.0 – UD2 GOST 9466-75, GOST 9467-75 E432 (5) – B10 Das vorgeschlagene Beispiel enthält die Kennzeichnung von Elektroden vom Typ E46A. Betrachten Sie deren Bedeutung genauer.

Teilerbezeichnung:

- E – Elektrode zum Lichtbogenschweißen;

- 46 – garantierte Mindestzugfestigkeit (gemäß GOST 9467-75);

- A – verbesserte Elektroden;

- U-Elektroden eignen sich zum Schweißen von Baustählen (Kohlenstoff und niedriglegiert) mit einer Zugfestigkeit von bis zu 600 MPa.

- D2 – Schichtdicke entspricht der 2. Gruppe;

Nennerbezeichnungen:

- 43 2 (5) – Eigenschaften von Naht und Schweißgut;

- B – gemäß der obigen Tabelle der Arten von Beschichtungen entspricht der Hauptart;

- 1 – räumliche Position beim Schweißen zulässig;

- 0 – Gleichstrom mit umgekehrter Polarität.

Bei der Kennzeichnung von Elektroden zum Schweißen von Baustählen (Kohlenstoff und niedriglegiert) mit einer Zugfestigkeit von bis zu 600 MPa wird der Strich nach dem Buchstaben „E“ (im Nenner) nicht gesetzt.

Gemäß GOST 9466-75 sind Metallelektroden, die durch das Crimpverfahren zum manuellen Lichtbogenschweißen von Stählen und zum Aufbringen der äußeren (Oberflächen-) Schichten mit besonderen Eigenschaften hergestellt wurden, mit einer entsprechenden Buchstabenbezeichnung gekennzeichnet und in Klassen unterteilt:

- zum Schweißen von Kohlenstoff- und niedriglegierten Stählen (mit einer Zugfestigkeit von bis zu 600 MPa) – U-Kennzeichnung;

- zum Schweißen von legierten Stählen (Endfestigkeit über 600 MPa) – Kennzeichnung „L“;

- zum Schweißen von legierten Stählen mit hoher Hitzebeständigkeit – Kennzeichnung „T“;

- zum Schweißen von hochlegierten Stählen mit besonderen Eigenschaften – Kennzeichnung „B“;

- zum Aufbringen von Oberflächenschichten mit besonderen Eigenschaften – Kennzeichnung „H“.

Elektroden zum Schweißen hochlegierter Stähle werden in Abhängigkeit von der chemischen Zusammensetzung und den mechanischen Eigenschaften des abgeschiedenen Metalls in Klassen unterteilt: Es gibt 49 Arten solcher Elektroden (gemäß GOST 10052-75), die mit dem Index „E“ gekennzeichnet sind, gefolgt von Zahlen und Buchstaben. Die Zahlen hinter dem Index (zwei) geben Auskunft über den Kohlenstoffgehalt (Durchschnitt in Hundertstel Prozent) des abgeschiedenen Metalls. Die folgenden Buchstabenbezeichnungen für chemische Elemente sind angegeben (auf der Kennzeichnung sind keine Anführungszeichen angebracht): Stickstoff – „A“, Niob – „B“, Wolfram – „B“, Mangan – „G“, Kupfer – „D“, Molybdän – „M“, Nickel – „N“, Titan – „T“, Vanadium – „F“ und Chrom – „X“. Wenn der durchschnittliche Gehalt an chemischen Elementen im abgeschiedenen Metall weniger als 1,5% beträgt, werden die Zahlen nach der Buchstabenbezeichnung nicht festgelegt.

Mögliche räumliche Positionen während des Schweißens sind wie folgt angegeben:

- wenn für diesen Elektrodentyp das Schweißen in allen Positionen zulässig ist – „1“;

- alle Positionen außer Schweißen in der Top-Down-Position – „2“;

- nur für eine horizontale Position in einer vertikal gelegenen Ebene, für eine vertikale Position von unten nach oben und für eine untere Position – „3“;

- nur für die untere Position und tiefer im Boot – „4“.

Elektroden werden in mehrere Gruppen eingeteilt

Elektrodengruppe für Schweißarbeiten mit Kohlenstoff- und niedriglegierten Stählen

Die in dieser Gruppe enthaltenen Elektroden werden zum Schweißen von Kohlenstoffstählen (Kohlenstoffgehalt bis zu 0,25%) und niedriglegierten Stählen mit einer Zugfestigkeit von nicht mehr als 590 MPa verwendet. Diese Gruppe von Elektroden wird durch die folgenden Eigenschaften der Schweißverbindung und die mechanischen Eigenschaften des Schweißgutes vereint: Schlagfestigkeit und Dehnung, Biegewinkel und Zugfestigkeit.

Diese Eigenschaften von Elektroden bestimmen ihre Klassifizierung innerhalb der Gruppe (wenn sie die Zahlen nach der Buchstabenbezeichnung „E“ markieren, geben sie Auskunft über die niedrigste Zugfestigkeit der Schweißverbindung oder des Schweißgutes in kgf / mm2):

- Schweißarbeiten an Stählen mit einer Reißfestigkeit von weniger als 490 MPa (E38, E42, E46 und E50);

- Schweißarbeiten an Stählen mit hohen Anforderungen an Schlagzähigkeit und relative Dehnung des Schweißgutes (E42A, E46A und E50A);

- Schweißarbeiten an Stählen mit einer Zugfestigkeit von mehr als 490 MPa, jedoch nicht mehr als 590 MPa (E55 und E60).

Elektrodengruppe zum Schweißen mit hochlegierten Stählen und Legierungen

Innerhalb der Gruppe werden Elektroden, deren Zweck das Schweißen von Legierungen auf Nickel- und Eisen-Nickel-Basis sowie hochlegierten Stählen ist, unterteilt in:

- zum Schweißen von hitzebeständigen (hitzebeständigen) Stählen und Legierungen bestimmt;

- bestimmt zum Schweißen von korrosionsbeständigen Stählen und Legierungen.

Gemäß den Bedingungen von GOST 10052-75 werden Elektroden zum Schweißen von hochlegierten Stählen und Legierungen mit Korrosionsbeständigkeit, Wärmebeständigkeit und Wärmebeständigkeit gemäß den mechanischen Eigenschaften des Schweißgutes und der chemischen Zusammensetzung des abgeschiedenen Metalls in 49 Typen eingeteilt. Bei den meisten Industrieelektroden werden die Eigenschaften des Schweißgutes durch die Angaben des Herstellers bestimmt..

Die zum Schweißen von hochlegierten Legierungen und Stählen bestimmten Elektroden unterscheiden sich in den Eigenschaften des abgeschiedenen Metalls und der chemischen Zusammensetzung erheblich von den Eigenschaften und der Zusammensetzung der von ihnen geschweißten Metalle. Um die beste Wahl zu treffen, müssen die grundlegenden Betriebsparameter für Schweißverbindungen (Korrosionsbeständigkeit und mechanische Eigenschaften, Wärmebeständigkeit und Wärmebeständigkeit) und Rissbeständigkeit des Schweißgutes erreicht werden.

Das Schweißen von hochlegierten Stählen und Legierungen erfolgt mit Elektroden mit Rutil-, Grund- und Rutilgrundbeschichtungen. Solche Elektroden haben eine hohe Schmelzrate und Abscheidungsrate aufgrund von Stäben aus hochlegierten Legierungen und Stählen im Vergleich zu Elektroden zum Schweißen von niedriglegierten, legierten und Kohlenstoffstählen – die Sache ist, dass Elektroden zum Schweißen von hochlegierten Legierungen und Stählen einen hohen elektrischen Widerstand haben und niedrige Wärmeleitfähigkeit. Die gleichen Eigenschaften erfordern das Schweißen unter einem Schweißstrom mit reduzierten Werten und einer Verringerung der Länge der Elektroden. Das Schweißen selbst wird hauptsächlich unter Gleichstrom mit umgekehrter Polarität durchgeführt.

Eine Gruppe von Elektroden zum Schweißen von legierten Baustählen (hohe und hohe Festigkeit)

Die Elektroden dieser Gruppe werden zum Schweißen mit einer Zugfestigkeit von mehr als 590 MPa verwendet. Das Schweißen solcher Stahlsorten erfolgt auf zwei Arten: Nach dem Schweißen werden die Nähte einer Wärmebehandlung unterzogen oder es wird nicht durchgeführt.

Durch die Wärmebehandlung von Schweißnähten können Schweißverbindungen gleicher Festigkeit erhalten werden. Es gibt fünf Elektrodentypen (gemäß GOST 9467-75) zum Schweißen dieser Stahltypen (E70, E85, E100, E125 und E150). Laut GOST darf das abgeschiedene Metall nicht mehr als 0,030% Schwefel und 0,035% Phosphor enthalten..

Wichtige Notiz: Vor der Durchführung von Schweißarbeiten an Bauwerken, deren Arbeiten das Vorhandensein extremer Bedingungen voraussetzen, muss die chemische Zusammensetzung der Elektrode und des von ihr zu schweißenden Metalls genau beachtet werden (Sie können die chemische Zusammensetzung anhand der behördlichen Dokumentation bestimmen oder allgemeine Daten aus der vollständigen Kennzeichnung der Elektroden verwenden)..

Wenn beim Schweißen kein besonderer Bedarf an gleichfesten Verbindungen besteht, können Elektroden verwendet werden, die die austenitische Struktur des Nahtmetalls bereitstellen können. Die auf diese Weise erhaltenen Schweißverbindungen weisen eine erhöhte Rissbeständigkeit auf, und die charakteristischen Eigenschaften des Schweißgutes sind Zähigkeit und Duktilität. Dieser Elektrodentyp kann zum Schweißen unterschiedlicher und hochlegierter Stähle verwendet werden, wobei alle Merkmale solcher Elektroden berücksichtigt werden, die zum Schweißen hochlegierter Stähle während des Schweißens erzeugt werden..

Schweißelektroden

Für die Bildung von Oberflächenschichten durch Lichtbogenoberfläche (mit Ausnahme von Oberflächenschichten auf Nichteisenmetallen) gibt es eine spezielle Gruppe von Elektroden, die gemäß GOST 10051-75 und GOST 9466-75 hergestellt werden.

Diese Gruppe umfasst 44 Elektrodentypen (z. B. E-16G2XM, E-110X14V13F), die nach Härte (bei normaler Temperatur) und nach den Eigenschaften des abgeschiedenen Metalls (seiner chemischen Zusammensetzung) klassifiziert sind. Die Eigenschaften des abgeschiedenen Metalls der Elektroden werden in einer Reihe von Fällen gemäß den Spezifikationen jedes Herstellers bestimmt..

Entsprechend den Betriebseigenschaften des abgeschiedenen Metalls und des ausgewählten Legierungssystems können Elektroden für die Oberflächenbeschichtung (herkömmlich) in sechs Gruppen unterteilt werden, die das abgeschiedene Metall bilden:

- kohlenstoffarm, legierungsarm, mit hoher Beständigkeit gegen Stoßbelastungen und Reibung zweier Metalle;

- mittelkohlenstoffarm, niedriglegiert, mit hoher Beständigkeit gegen Stoßbelastungen, mit Reibung zweier Metalle bei normalen und erhöhten Temperaturen (bis zu 600-650 ° C);

- kohlenstofflegiert (hochlegiert), beständig gegen Abrieb und Stoßbelastung;

- hochlegierter kohlenstoffhaltiger Stoff mit erhöhter Beständigkeit gegen hohe Temperaturen (650-850 ° C) und hohe Drücke;

- hochlegiert mit austenitischer Struktur, die eine hohe Beständigkeit gegen Korrosion und Erosionsverschleiß sowie Reibung zweier Metalle bei hohen Temperaturen (bis zu 570-600 ° C) aufweist;

- dispersionsgehärtet hochlegiert, hochbeständig gegen besonders schwierige Verformungs- und Temperaturbedingungen (910-1100 ° C).

Die Arbeiten an der Metalloberfläche werden mit speziellen Technologien durchgeführt, zu denen die Wärmebehandlung (vorläufig und gleichzeitig) usw. gehören kann – basierend auf dem Zustand und der chemischen Zusammensetzung der Metalle (Basis und abgeschieden). Die strikte Einhaltung von Technologien ermöglicht es, Schweißmetalloberflächen mit festgelegten Leistungsmerkmalen zu erhalten.

Eine Gruppe von Elektroden, mit denen Kaltschweißen und Aufbringen von Gusseisenprodukten durchgeführt werden

Solche Elektroden ermöglichen die Korrektur von Defekten in Gusseisengussteilen. Dieselbe Gruppe umfasst Elektroden, die bei Reparatur- und Restaurierungsarbeiten an abgenutzten Geräten verwendet werden. Es ist möglich, Elektroden zum Kaltschweißen bei der Erzeugung von Strukturen durch das Schweißinjektionsverfahren zu verwenden.

Mit Elektroden aus dieser Gruppe kann ein Schweißgut mit bestimmten Eigenschaften erhalten werden – Legierungen auf Stahl- und Nickelbasis, eine Legierung aus Eisen und Nickel, Kupfer usw..

Schweißen von hitzebeständigen Stählen – gebrauchte Elektroden

Hitzebeständige Stähle (Typen TsL-17, TsL-39, TML-1U, TML-3U, TsU-5, OZS-11 usw., die bei hohen Temperaturen von bis zu 550-600 ° C betrieben werden können) werden mit speziellen Elektroden verschweißt, deren Haupteigenschaften sind chemische Eigenschaften von abgeschiedenem Metall und mechanische Eigenschaften von Schweißgut bei normaler Temperatur. Vor dem Schweißen ist es wichtig, die maximale Größe der Arbeitstemperatur zu berücksichtigen und die berechneten Indikatoren für die Langzeitfestigkeit des Schweißgutes einzuhalten.

Gemäß den Bedingungen von GOST 9467-75 gibt es neun Arten von Elektroden (E-09M, E-09MH, E-09x1M, E-05x2M1, E-09x1M1NFB, E-10x3M1BF, E-10x5MF) mit einer Grund- und Rutilbeschichtung, deren Spezialisierung (gemäß Die chemischen Eigenschaften und mechanischen Eigenschaften von Schweißgut und Schweißgut bestehen beim Schweißen hitzebeständiger Stähle.

Das Schweißen von hitzebeständigen Stählen kann auch mit Elektroden durchgeführt werden, die nicht unter GOST 9467-75 fallen – vorausgesetzt, sie sind zum Schweißen mit Stählen anderer Klassen vorgesehen (z. B. Elektroden der Klasse ANZhR-1, deren Hauptzweck das Schweißen unterschiedlicher Stähle ist)..

Beim Schweißen von hitzebeständigen Stählen werden diese in der Regel vorgewärmt und nach Abschluss des Schweißens wärmebehandelt.

Schweißen von Nichteisenmetallen – einige Details

Beim Schweißen von Kupfer und seinen Legierungen ist es wichtig, die hohe Aktivität dieses Metalls im Zusammenspiel mit Gasen (vor allem mit Wasserstoff und Sauerstoff) zu berücksichtigen. Die Folge dieser Reaktionen können Mikrorisse und Porenbildung im Schweißgut sein, die nur durch Arbeiten mit desoxidiertem Kupfer verhindert werden können. Vor Beginn des Schweißens müssen die Elektroden gründlich kalziniert werden, und die Bereiche für die Nähte an den geschweißten Elementen müssen gereinigt werden, bis ein metallischer Glanz auftritt, wobei Oxide, Fett, Schmutz usw. vollständig entfernt werden. Die Hauptschwierigkeit beim Schweißen von Bronzeteilen besteht in ihrer hohen Zerbrechlichkeit und einer Abnahme der Festigkeitseigenschaften beim Erhitzen. Beim Schweißen von Messingstrukturen verdampft Zink aktiv.

Aluminium und seine Legierungen sind stark oxidierbar – der dichte Oxidfilm auf der Oberfläche der zu schweißenden Elemente ist hoch feuerfest. Die Oberfläche des Schweißbades kann auch mit einem Aluminiumoxidfilm bedeckt werden, der den Schweißprozess stört – die Bildung der Schweißnaht stört und zum Auftreten nicht geschweißter Bereiche und nichtmetallischer Einschlüsse im Schweißgut beiträgt. Der Oxidfilm muss entfernt werden. Die Lösung für dieses Problem beim manuellen Schweißen besteht in der Einführung von Fluorid- und Chloridsalzen von Alkalimetallen (Erdalkalimetallen) in die Beschichtungszusammensetzung der Elektroden, die in geschmolzenem Zustand dazu beitragen, den Film zu entfernen und einen stabilen Lichtbogen aufrechtzuerhalten.

Die Zähigkeit und Festigkeit von Nickel, insbesondere seiner Legierungen, die (je nach Zusammensetzung) eine hohe Korrosionsbeständigkeit, Wärmebeständigkeit und Wärmebeständigkeit aufweisen, machen es zu einem attraktiven Strukturmaterial. Beim Schweißen von Strukturelementen aus diesem Metall (seinen Legierungen) treten jedoch Schwierigkeiten auf, die auf die erhöhte Empfindlichkeit von Nickel gegenüber Verunreinigungen, insbesondere gegenüber gelösten Gasen (Wasserstoff, Sauerstoff und in größerem Umfang gegenüber Stickstoff), sowie auf das Auftreten heißer Risse zurückzuführen sind. Durch die Verwendung hochreiner Schweißelektroden und Schweißelemente aus Nickel (seinen Legierungen) kann die Porenbildung und das Auftreten von Rissen verhindert werden, wobei der vorläufigen Vorbereitung des Schweißens besondere Aufmerksamkeit geschenkt wird.

Welche Art von Schweißelektroden wird für welchen Zweck am häufigsten verwendet? Gibt es bestimmte Merkmale oder Eigenschaften, die bei der Auswahl von Schweißelektroden beachtet werden sollten? Welche Faktoren beeinflussen die Haltbarkeit und Leistungsfähigkeit von Schweißelektroden? Welche Tipps können Sie für den richtigen Einsatz von Schweißelektroden geben? Vielen Dank im Voraus für Ihre Antworten!