Ein Stockwerk ist eine Gebäudestruktur, auf der menschliche Aktivitäten ausgeführt werden oder Produktionsprozesse stattfinden. Die Böden können auch als Autobahnen und Gebäudebereiche bezeichnet werden. Der Komfort und die Ästhetik eines bestimmten Innenraums hängen weitgehend von der Qualität der Basis unter den Füßen ab, dh vom Wohlbefinden dieser Straßen und Plätze. Um fest auf Ihren Füßen zu stehen, muss der Boden mindestens fest und eben sein.

Die Gestaltung des Bodens muss unter Berücksichtigung des Einflusses externer Faktoren auf den zukünftigen Boden erfolgen. Es gibt viele von ihnen. Wir werden nicht alles auf den Seiten unserer Veröffentlichung auflisten. Wir stellen jedoch fest, dass Bauherren neben mechanischen Belastungen und der Auswirkung von Wasser auf den zukünftigen Boden auch an scheinbar unbedeutenden Parametern wie den klimatischen Bedingungen während des Baus interessiert sind.

Ein gewöhnlicher Mann auf der Straße unterteilt den Boden jedoch normalerweise in Haushalt und Industrie, ohne sich mit den Feinheiten des Baugeschäfts zu befassen. Natürlich hat jeder von ihnen unterschiedliche Anforderungen. Die sogenannten Haushaltsböden müssen langlebig, verschleißfest, elastisch, glatt (aber nicht rutschig) sein, eine geringe Wärmeaufnahme aufweisen, leicht von Schmutz zu reinigen sein und ein ästhetisches Erscheinungsbild haben.

Industrieböden unterliegen erhöhten Anforderungen an die Beständigkeit gegen mechanische Beanspruchung (Abrieb, Schlag). In einigen Branchen sind chemische Beständigkeit, Wärmebeständigkeit und andere Parameter der Basis von grundlegender Bedeutung. Jeder Boden, unabhängig vom Typ, ist eine mehrschichtige Struktur. Industrieböden, deren Hauptaufgabe darin besteht, die Last von sich bewegenden Maschinen, Geräten und aggressiven Umgebungen zu entlasten, können aus vielen Schichten bestehen: Abdichtung, Wärmedämmung, Schalldämmung, Estrich und Decklack. Haushaltsböden sind wie eine einfachere „Torte“, deren Bestandteile auf Wasserdichtigkeit, Estrich und Bodenbelag beschränkt sind.

In unseren Rezensionen sprechen wir oft über verschiedene Arten von Bodenbelägen: Keramikfliesen, Naturstein, Parkett, Laminat, PVC und Korkbeläge, damit wir uns in diesem Material nicht mit ihnen befassen. Sagen wir einfach, dass alle Arten von Veredelungsmaterialien durch eine wichtige Anforderung vereint sind – Die Basis unter ihnen sollte so flach wie möglich sein. Ansonsten ist die gesamte Reparatur wertlos..

Ein sehr solides Fundament … Beton

Die Bauherren übertragen die Verantwortung für die Nivellierung der Bodenfläche auf den Estrich. Es ist diese Schicht des „dreischichtigen“ Bodens, die nach Meinung der Bauherren die Erzielung einer idealen ebenen Fläche ermöglicht. Es ist einfach so passiert, dass die Platten, die in Serienhäusern als Grundlage für den Boden dienen, nur auf einer Seite glatt hergestellt werden – derjenigen, die zur Decke der Wohnung auf dem Boden darunter wird. Die Seite, die zum Boden werden soll, ist immer uneben, mit Unebenheiten und Vertiefungen, oft ragen die Enden der Metallverstärkungsstangen heraus. Und Bodenabfälle in einer Wohnung können bis zu 10 cm erreichen. Natürlich ist es sinnlos, selbst die billigste Beschichtung auf eine solche Oberfläche aufzubringen.

Eine „blanke“ Betonplatte hat jedoch ihre Vorteile. Wenn Sie „von Grund auf“ mit der Arbeit am Boden beginnen, erhöhen sich die Chancen, am Ende einen besseren Bodenbelag zu erhalten, erheblich.

Denn oft erfüllt ein zuvor hergestellter Estrich nicht die Anforderungen, sowohl an die Festigkeitseigenschaften als auch an die Verlegetechnik.

Für die Vorbereitung des Untergrunds gibt es verschiedene Möglichkeiten: die Vorrichtung eines Zementsandestrichs, die Verwendung von Nivelliersystemen zum Nivellieren der Böden, die Verwendung von Gipskartonplatten, die Vorrichtung „rauer“ Dielenböden. Bevor Sie jedoch einen von ihnen bevorzugen, müssen Sie die verfügbare Betonplatte sorgfältig untersuchen.

Die Qualität der Basis wird anhand der folgenden Hauptparameter bewertet: Gleichmäßigkeit, Festigkeit der Deckschicht, Feuchtigkeit. Zusätzliche Kriterien werden nach Bedarf definiert (Porosität, Risse, Dehnungsfugen usw.).

Wie wir bereits gesagt haben, ist die Gleichmäßigkeit einer Betonplatte in Serienhäusern, wie in Häusern nach einem einzelnen Projekt, alles andere als perfekt. Neben der nachlässigen Haltung gegenüber hergestellten Produkten erklärt sich dies auch aus objektiven Gründen: geringe Plastizität von Zement-Sand-Gemischen, deren Neigung zu erheblichem Schrumpfen und Auftreten von Rissen sowie die Verwendung unvollständiger Mittel zur geodätischen Kontrolle.

Das Erfordernis für die Festigkeit des Sockels wird vom Architekten bei der Planung des Gebäudes festgelegt und durch den Zweck der Räumlichkeiten und die Betriebsbedingungen bestimmt. Leider wird häufig Mörtel oder Beton einer undefinierten Marke auf Baustellen gebracht. Selbst wenn der Mörtel vor Ort unter strenger Kontrolle hergestellt wird, ist es aufgrund von Zement schlechter Qualität und einer Verletzung des Wasser-Zement-Verhältnisses für diese Art von Konstruktion möglich, eine niedrige Qualität zu erhalten. All diese Merkmale des Nation-Building wirken sich nicht in bester Weise auf die Stärke der Stiftung aus..

Und schließlich Feuchtigkeit. Die Bestimmung des Restfeuchtigkeitsgehalts des Substrats ist ein wichtiger Faktor bei der Auswahl einer bestimmten Beschichtung. Bei der Installation von beispielsweise einem Zementestrich ist eine der Komponenten der fertigen Mischung Wasser, das erforderlich ist, um die Beweglichkeit der Lösung und die Bildung eines Zementsteins zu erreichen.

Ein qm Eine 20 cm dicke Basis enthält 30 Liter Wasser, das über 2 bis 2,5 Jahre allmählich verdunstet. In diesem Fall ist die Trocknung der Basis in der Tiefe ungleichmäßig. Der Decklack trocknet schnell und vermittelt die Illusion einer fertigen Basis. Die Lösung für dieses Problem beim beschleunigten Aufbau ist die Trennung der Basisschichten. Eine andere Lösung für das Problem ist die Verwendung von schnell abbindenden Zementen. Speziell entwickelte Formulierungen binden Wasser in Beton und verhindern dessen Verdunstung. Nach 3-5 Tagen kann die Beschichtung auf solche Untergründe gelegt werden. Wenn Sie nur drei Hauptindikatoren messen, können Sie die Verlegetechnologie auswählen, die erforderliche Materialmenge berechnen und den Zeitpunkt der Arbeit bestimmen.

Zementsandtradition

So können Sie mit verschiedenen Technologien und Materialien einen hochwertigen Estrich herstellen. Der in unserem Land am häufigsten verwendete Estrich ist ein Estrich aus trockenen Betonmischungen. Die Hauptbestandteile eines solchen Estrichs sind Zement und Sand. Also auf dem Platz. m. Mörtelqualität M 150 macht ungefähr 320-340 kg Zementqualität M 400 und 950-1020 kg Sand aus. In diesem Fall sollte die Zusammensetzung der Lösung nur trockenen Sand mit einer Dichte von 1,6-1,8 t / m3 enthalten. Die Verwendung von nassem Sand führt zu einer Verschlechterung der Qualität der Lösung.

Als Bindemittel in Zementestrich werden hauptsächlich Portlandzemente verwendet, deren Rohstoff natürliche Tone unter Zusatz von gemahlenem Kalkstein sind. Unter engen Fristen werden im Bauwesen Aluminatzemente verwendet, seltener Puzzollan-Zemente. Dem Bindemittel wird Sand oder Kies als Füllstoff in der erforderlichen Menge zugesetzt. Das Verhältnis der Elemente hängt von den Anforderungen an die Festigkeit des Estrichs ab. Zementestrich wird hydraulisch verbunden – mit Wasser. Zement für die Hydratation benötigt 10 – 25% Wasser (bezogen auf das Gewicht des Zements) und unter Berücksichtigung der Verdunstung 28 – 30%. Etwa 20% des Wassers binden innerhalb eines Monats.

Beim Abbinden muss der Estrich vor ungleichmäßiger oder zu schneller Trocknung geschützt werden, damit die erforderliche Wassermenge vor dem vollständigen Aushärten nicht verdunstet. Die Festigkeit von Zementschlämmen hängt vom Wasser-Zement-Verhältnis ab. Da jedoch eine Mischung aus Beton und Sand in keinem Verhältnis das haltbarste Material ist, werden häufig Klebstoffe zugesetzt.

Vor dem Verlegen des Estrichs wird die Oberfläche der Betonplatte von Staub und Schmutz befreit. Eine schlecht vorbereitete Grundlage wird sicherlich das Endergebnis beeinflussen. Die Betonoberfläche wird mit einer Metallbürste oder einer Schruppmaschine behandelt, um schwache, nicht tragende Partikel zu entfernen. Müll und Staub werden vorsichtig mit einer steifen Bürste weggefegt und mit einem Staubsauger entfernt. Es ist jedoch unmöglich, den Beton perfekt zu reinigen, sodass die Oberfläche mit Bindemitteln grundiert wird. Die grundierte Oberfläche sorgt für eine gute Haftung auf dem Estrich. Dies ist für jeden Boden wichtig, insbesondere aber für Keramikfliesen. Wenn der Estrich unter der Fliese die Oberfläche der Platte schlecht erfasst hat, ist beim Gehen auf einer solchen Fliese ein charakteristisches Klopfen zu hören, und mit der Zeit wird der Boden uneben und die Fliese beginnt sich von der Basis zu trennen und herauszufliegen.

Ein Primer ist notwendig, um die Porosität der Basis zu normalisieren und die Haftung des Estrichs an der Basis sicherzustellen, während für jede Art von Base eine eigene Primerzusammensetzung vorhanden ist. Auf porösen und sehr porösen Substraten wird empfohlen, einen wasserverdünnbaren Primer zu verwenden. Verwenden Sie auf dichten, nicht porösen Substraten einen Primer ohne Zugabe von Wasser. Der Primer wird mit einer Walze oder einem Pinsel in jeweils einer Schicht auf das Substrat aufgetragen. Bevor Sie sich für diese oder jene Zusammensetzung entscheiden, empfehlen Experten, die Anweisungen für den Primer sorgfältig zu lesen, die Empfehlungen für die Verwendung der Zusammensetzung enthalten.

Es ist zweckmäßig, den Zementsandmörtel in einem Metallbehälter (z. B. einem Trog) mit einer Schaufel zu kneten. Die Lösung wird mit einer Kelle und einer Regel geebnet – jede Stange mit glatten Kanten, die dafür geeignet ist. Die Mindestdicke des Estrichs ohne Bewehrung wird mit mindestens 25-30 mm empfohlen. Wenn erhebliche Belastungen des Untergrunds zu erwarten sind, sollte die Dicke des Estrichs auf 45-100 mm erhöht und mit einem Metallgitter verstärkt werden.

Wenn die Endbeschichtungen der Böden in verschiedenen Räumen der Wohnung unterschiedlich sind, muss die Dicke des Estrichs in Abhängigkeit von der Dicke der Beschichtungen unterschiedlich sein, damit die Bodenbeläge in der gesamten Wohnung gleich sind.

Um die Unebenheiten der Bodenplatte oder des alten Estrichs auszugleichen und einen horizontalen Boden ohne Neigung und Löcher zu erhalten, benötigen Sie Leuchtfeuer, die mit einer Gestellebene in einer horizontalen Ebene angeordnet werden müssen. Mörtelbaken werden wie folgt durchgeführt: Eine Lösung (vorzugsweise Gips) wird mit Tuberkeln aufgetragen, die nicht größer als die Dicke des Estrichs sind. Die Gipslösung greift nach etwa 20 bis 30 Minuten, daher ist es besser, jedes Mal eine kleine Menge Lösung zu kneten. Dann müssen Sie eine Stange in den Tuberkel einführen, die aus verschiedenen verfügbaren Materialien (z. B. Holz) besteht. Die Rack-Ebene ist erforderlich, damit die Spitzen der Stangen die gleiche Markierung aufweisen.

Der Abstand zwischen benachbarten Polen sollte 1500-2000 mm nicht überschreiten. Dieser Abstand ist darauf zurückzuführen, dass zur Überprüfung der horizontalen Position zwei benachbarte Pole erreicht werden müssen. Es ist bevorzugt, den Zementmörtel in Streifen zu füllen, da dieses Verfahren die Arbeitsproduktivität erhöht. Zu diesem Zweck müssen Leuchtturmstreifen freigelegt werden, die die Ausbreitung der Lösung begrenzen und gleichzeitig beim Gießen des Estrichs als Schalung dienen. Als Leuchtturmschienen können Sie Holzstangen oder Metallrohre verwenden. Hauptsache, ihre Höhe (oder ihr Durchmesser) entspricht der Dicke des anzuordnenden Estrichs.

Die Streifen sollten durch einen gegossen werden. Nachdem Sie darauf gewartet haben, dass die erste Stufe einfriert, können Sie die zweite ausfüllen und nicht vergessen, zuerst die nicht mehr benötigten Führungen zu entfernen. Die Streifenbreite von 1000 mm ist optimal für die Installation eines Zementsandestrichs in einer Wohnung. Unregelmäßigkeiten bei der Estrichverlegung können beseitigt werden, indem man sich an eine einfache Regel erinnert: Wo die Estrichlösung leichter ist, gibt es eine Beule und wo sich die Zementmilch ansammelt, gibt es eine Vertiefung. Der Hügel sollte mit der Regel ausgerichtet werden, und die Lösung sollte dem Hohlraum hinzugefügt werden.

Bevor der Bodenbelag auf den Estrich gelegt wird, muss er trocknen. Je nach Schichtdicke sind lange Trocknungszeiten erforderlich. Die Festigkeit tritt allmählich innerhalb von 28 Tagen (während die durchschnittliche Zeit für die vollständige Trocknung 45 Tage beträgt) ungleichmäßig tief auf. Oft wird gebügelt (Verfugen mit Zementmilch, um dem Estrich eine Präsentation zu geben). Diese Schicht muss vor dem Auftragen der Beschichtung entfernt werden. Nach dem Trocknen des Estrichs wird eine wasserfeste Beschichtung darauf aufgetragen und auf die 12 mm dicken Platten aus feuchtigkeitsbeständigem Sperrholz. Sperrholz tut auf keinen Fall weh, ist aber besonders unter Parkett erforderlich, da sonst eine hohe Luftfeuchtigkeit (mit Wasserlecks oder nur in frühen Herbsttagen, wenn das Wetter feucht ist und die Zentralheizung noch nicht eingeschaltet ist) das schönste und teuerste Parkett zerstören kann.

Die Hauptmerkmale von Zementestrich sind: graue Farbe, raue Oberfläche, Nähte in Türbereichen oder bei Verengung des Querschnitts Dehnungsfugen auf einer Fläche von mehr als 40 Quadratmetern. Feuchtigkeit.

Eine starke und gleichmäßige Zementsandbasis ist die haltbarste und zuverlässigste. Der Hauptnachteil ist die Schwierigkeit, eine perfekt glatte Oberfläche zu erhalten, die Unmöglichkeit, herkömmliche Mörtelestrich in geringen Dicken zu verwenden, und eine lange Wartezeit, bis ein solcher Estrich vollständig getrocknet ist..

Es gibt jedoch noch ein weiteres Problem, das auf den ersten Blick nicht sehr auffällt. Experten zufolge ist es keine leichte Aufgabe, einen starken Estrich zu erhalten, der später nicht reißt. Für ein zuverlässiges Ergebnis müssen viele Faktoren kombiniert werden: das richtige Verhältnis von Sand und Zement; Mangel an schädlichen Verunreinigungen; streng definierte Wassermenge; richtig gewählte granulometrische Zusammensetzung des Sandes; Art und Marke des Zements. Um das Verlegen des Zement-Sand-Mörtels zu erleichtern, wird das Wasser-Zement-Verhältnis häufig überschätzt. Dies führt zu einer Abnahme der Estrichfestigkeit und einem starken Schrumpfen sowie zu einer Verlängerung der Trocknungszeit. Aus diesem Grund verwenden viele Bauherren und Kunden, ich möchte es nicht riskieren, um einen Zement-Sand-Estrich unter häuslichen Bedingungen herzustellen, eine fertige Trockenmischung.

Die trockene Mischung muss trocken sein

Um die Estrichvorrichtung zu vereinfachen und erheblich zu beschleunigen, werden sowohl zementbasierte als auch gipsbasierte Gemische verwendet. Ab sofort muss reserviert werden, dass das Konzept einer Trockenmischung völlig unterschiedliche Materialien enthält. Es wird häufig zur Bezeichnung von Trockenmischungen wie „selbstnivellierendem Boden“ verwendet, und unter professionellen Bauherren wird dieses Konzept von Bindemitteln für die Herstellung von Untergründen verwendet. In diesem Abschnitt werden wir über den letzten sprechen.

Bevor Sie die Trockenmischung auf einen Betonsockel legen, müssen Sie verschiedene Partikel mit einer Metallbürste reinigen und Staub entfernen. Dann muss, wie wir bereits am Beispiel eines traditionellen Zementsandestrichs wissen, dieser grundiert werden. Dann kommt der wichtigste Moment – die Vorbereitung der trockenen Mischung für den Gebrauch..

Es ist zu beachten, dass dies bei der Arbeit mit Trockenmischungen möglicherweise die schwierigste Arbeitsstufe ist. Tatsache ist, dass es bei der Herstellung einer trockenen Mischung für die Verwendung sehr wichtig ist, die vom Hersteller empfohlene Wassermenge korrekt einzuhalten. Überschüssiges Wasser in der fertigen Mischung beschleunigt und erleichtert den Installationsprozess, verringert jedoch die Leistung des getrockneten Estrichs erheblich. Im Durchschnitt benötigt ein Beutel mit einem Gewicht von 50 kg etwa 7 bis 8 Liter Wasser (jeder Hersteller gibt die genaue Anzahl der Liter auf dem Etikett an). Mit diesem Verhältnis wird oft eine zähe Mischung erhalten, die ziemlich schwer zu stapeln ist. In den meisten Fällen fügen die Arbeiter ohne weiteres der Lösung mehr Wasser hinzu, um die Mischung formbarer zu machen. Dies führt zur Bildung von Schrumpfrissen und zur Ablösung des Estrichs von der Basis. Es ist möglich, unangenehme Folgen zu vermeiden und den Verlegeprozess zu erleichtern, indem der Lösung kein Wasser zugesetzt wird, sondern spezielle Weichmacher, die die Mischung beim Auftragen flexibler machen, eine gleichmäßige Trocknung gewährleisten und die Rissbeständigkeit der getrockneten Mischung erheblich erhöhen, die Schlagfestigkeit und die Abriebfestigkeit der fertigen Zusammensetzung erhöhen.

Es ist unpraktisch, die Mischung in einer Schicht von weniger als 50 mm aufzutragen. Bei einer geringeren Dicke ist es schwierig, eine ausreichende Festigkeit und Rissbeständigkeit der Basis bereitzustellen. Die vorbereitete Masse wird über die Oberfläche verteilt und sorgfältig überwacht, um eine horizontale Ausrichtung sicherzustellen. Bei der Anwendung wird jede bequeme Methode verwendet. Am bequemsten ist oft eine lange Metallkelle oder in der Regel eine Dehnung entlang der Führungen.

Um einen starken und nicht ausbreitenden Estrich zu erhalten, ist es notwendig, nicht nur die Proportionen richtig zu beachten, sondern auch die frisch gelegte Mischung zu pflegen. Nach 6 – 12 Stunden, wenn die Mischung ihre anfängliche Festigkeit erreicht hat (Sie können vorsichtig durch die Mischung gehen, ohne Fußspuren zu hinterlassen), die Oberfläche des Estrichs mit Wasser bestreuen (die Oberfläche wird wie bei der Nassreinigung angefeuchtet)..

Während der ersten 3 bis 4 Tage ist es dann erforderlich, den Estrich auf jede mögliche Weise zu schützen und dabei die Luftfeuchtigkeit und Temperatur konstant zu halten. Das Vorhandensein von Zugluft, die Einbeziehung von Heizlüftern ist nicht akzeptabel. Plötzliche Änderungen von Temperatur und Luftfeuchtigkeit können zu ungleichmäßigem Schrumpfen, Rissen und Delaminierung führen. Anschließend muss der Vorgang zum Benetzen der Oberfläche regelmäßig wiederholt werden, wenn die Oberflächenschicht austrocknet (einmal am Tag oder noch häufiger hängt die Häufigkeit des Benetzens von den Faktoren Umgebungstemperatur, Luftfeuchtigkeit usw. ab)..

Um eine garantierte hohe Qualität des Estrichs ohne besondere Sorgfalt zu erzielen, wird empfohlen, spezielle Beschichtungspolymerverbindungen zu verwenden. Diese Verbindungen werden unter dem getrockneten Estrich (nach ca. 4-8 Stunden) aufgetragen. Die Beschichtungszusammensetzung bildet auf der Oberfläche einen transparenten dampfdurchlässigen Film. Es schützt den Estrich vor übermäßigem Austrocknen und schnellem Trocknen und sorgt für eine normale, gleichmäßige Trocknung. Anschließend wirkt sich diese Zusammensetzung nicht auf das Verlegen von Endbearbeitungs- oder Nivellierschichten aus, sondern wirkt als Grundierung.

Was der Markt bietet?

Optirok ist seit 100 Jahren als führender Hersteller von modernen, zuverlässigen und kostengünstigen Trockenmischungen und Streckbetonprodukten bekannt. Optirok ist Teil der Optirok-Gruppe, die Fabriken in mehr als zehn Ländern sowie Händler und Einzelhändler auf der ganzen Welt hat..

Optirok bietet eine breite Palette von Produkten an, die bestimmte Bedingungen und Aufgaben der Reparatur und Dekoration erfüllen. Unter der Marke Vetonit werden Mörtel, Beton, Kitte, Fliesenmaterialien sowie Ausgleichsmischungen für Fußböden hergestellt.

Zum Beispiel Vetonit 5000 zum anfänglichen Nivellieren von Betonböden. Es ist ein von Hand aufgetragener, schnell abbindender, schnell trocknender Mörtel auf Zementbasis zum Nivellieren von Betonsubstraten. Vetonit 5000 eignet sich zum Nivellieren von Betonböden in Innenräumen: in Wohngebäuden, Büros und öffentlichen Gebäuden. Aufgrund seiner guten Abdichtung eignet sich Vetonit 5000 für den Einsatz in Elektro- oder Wasserfußbodenheizungssystemen. Diese Verbindung kann auch zum Füllen von geneigten Oberflächen verwendet werden..

Die ebene Fläche kann weiter mit Keramik- und Steinfliesen, PVC- oder Textilteppichen, Linoleum, schwimmendem Parkett oder Kork bedeckt werden. Sperrholz wird unter Blockparkett verwendet, das aufgrund des Feuchtigkeitsstresses im Holz auf die Basis geklebt wird.

Vor dem Auftragen der Mischung müssen loser und schwacher Beton, Klebstoffe, Öle und wasserlösliche Ausgleichsmassen entfernt werden. Die Löcher in der Basis und die Stellen möglicher Undichtigkeiten sind versiegelt. Orte, an denen sich Abflussbrunnen befinden, werden geschützt und mit einem speziellen Stopfen getrennt.

Die Basis wird abgesaugt und mit Vetonit MD 16-Dispersion gemäß den Anweisungen auf der Verpackung grundiert. Die Dispersionsbehandlung verbessert die Haftung der Ausgleichsmasse an der Basis, verhindert die Bildung von Luftblasen und auch eine zu schnelle Wasseraufnahme von der Ausgleichsmasse in die Basis. Die Dispersion verbessert auch den Fluss der Ausgleichsmasse. Trockene und stark saugfähige Substrate (monolithische Betonböden) werden zweimal behandelt. Wenn das Nivellieren in mehreren Schichten erfolgt, wird vor jeder Nivellierschicht eine Dispersionsbehandlung durchgeführt..

„Vetonit Light Floor“ ist eine leichte und einfach anzuwendende Mischung auf Basis von Streckkies und Zement zum Aufbringen auf Beton- und Holzböden. Aufgrund seiner einfachen Handhabung und des schnellen Abbindens und Trocknens eignet es sich gut zur Reparatur von Fußböden sowie zur Herstellung von Fußböden in Neubauten, wenn große Unregelmäßigkeiten oder Krümmungen der Oberfläche des Untergrunds eine dicke Schicht der Mischung erfordern. Schichtdicke – nicht weniger als 30 mm.

„Vetonit Light Floor“ wird zum Nivellieren von Böden sowie zum Abdichten großer Unregelmäßigkeiten im Boden in Wohngebäuden, Büros und öffentlichen Gebäuden verwendet. Auch zum Füllen von geneigten Böden geeignet, z. B. in Badezimmern.

Die ebene Fläche eignet sich zum Gehen nach 12 Stunden bei einer Raumtemperatur von + 20 ° C. Die ausgehärtete Oberfläche kann einen Tag nach dem Auftragen der Mischung gereinigt / geschliffen werden. Dies reduziert den Materialverbrauch und verbessert das Endergebnis..

Henkel Bautechnik produziert seit fast 100 Jahren hochwertige Baustoffe. Das Unternehmen hat ganze Materialsysteme entwickelt und produziert, die komplexe Arbeiten in verschiedenen Bereichen des Bauwesens ermöglichen, insbesondere für die Reparatur und Dekoration von Räumlichkeiten, die Isolierung von Fassaden, die Abdichtung und Sanierung von Kellern, die Abdichtung von Pools und Stauseen, die Reparatur von Stahlbetonkonstruktionen und Gebäuden. Um gleichmäßige Böden zu schaffen, produziert Henkel Bautechnik ein Bindemittel für Unterböden mit Ceresit CN 85-Böden.

Ceresit CN 85 ist für die Installation von monolithischen Substraten vorgesehen, die unter Textilböden, Keramikverkleidungen und Parkett rasch an Festigkeit gewinnen. Ceresit CN 85 kann auch zur Herstellung von Fußbodenheizungen zum Gießen von Heizelementen (Rohren, Rohrleitungen) verwendet werden, vorbehaltlich der allgemeinen Vorschriften des Herstellers der Heizungsanlage. Bei der Herstellung von Fundamenten auf Fußböden muss die Dicke des Untergrunds mindestens 10 mm betragen. Bei der Herstellung von schwimmenden Böden auf einer Dampfsperre muss die Dicke des Untergrunds mindestens 35 mm betragen. Ceresit CN 85 darf nicht für Arbeiten im Freien und in feuchten Räumen verwendet werden.

Die Mischung ist schnell aushärtend und in 3 Stunden einsatzbereit. Das Aufbringen von Beschichtungen ist innerhalb von 24 Stunden möglich, was die Arbeitszeit erheblich verkürzt. Hat eine geringe Schrumpfung. Kann nicht als Endbeschichtung verwendet werden.

Ceresit CN 85 ist eine Mischung aus Zement mit mineralischen Füllstoffen und Modifikatoren. Schüttdichte: ca. 1,2 kg / dm3. Mischungsverhältnis: 100 – 125 Mineralaggregat und 8,0 – 12 Liter Wasser (abhängig vom Feuchtigkeitsgehalt des Aggregats) pro 25 kg Trockenmischung. Verbrauchszeit: bis zu 40 Minuten.

25 kg Ceresit CN 85 sollten in einem Betonmischer mit 100-125 kg Mineralaggregat gemischt werden, und die vorbereitete Mischung sollte mit 8-12 Litern sauberem kaltem Wasser gemischt werden. Die Menge an Mischwasser wird durch den Feuchtigkeitsgehalt des Füllstoffs bestimmt. Die obige Zusammensetzung der Mischung ist so ausgelegt, dass eine fertige Lösung mit einem Volumen von 0,1 m³ und einer Druckfestigkeit von 25 MPa bei einem „Alter“ von einem Tag erhalten wird. Die Verwendung von feineren körnigen Aggregaten führt zu Aufschlämmungen geringerer Qualität. Sie können nicht zusätzlich andere adstringierende und modifizierende Zusatzstoffe in die Lösung eingeben. Der vorbereitete Teil der Lösung sollte innerhalb von 40 Minuten nach dem Mischen verbraucht werden. Unter normalen Bedingungen können Sie nach 3 Stunden auf der verlegten Basis gehen und nach einem Tag können Sie die Decke darauf legen. Frische Mörtelreste können mit Wasser abgewaschen werden, während gehärtete nur mechanisch entfernt werden.

Die Arbeiten sollten bei einer Substrattemperatur zwischen + 5 ° C und + 30 ° C durchgeführt werden. Alle oben genannten Empfehlungen gelten bei einer Umgebungstemperatur von + 20 ° C und einer relativen Luftfeuchtigkeit von 60%. Unter anderen Bedingungen ist es möglich, die Abbindezeit und den Kraftzuwachs zu ändern. Ceresit CN 85 enthält Zement und reagiert bei Wechselwirkung mit Wasser alkalisch. Wenn Sie damit arbeiten, müssen Sie Ihre Augen und Ihre Haut schützen.

Das polnische Unternehmen Kerakoll bietet Bauherren und Designern eine breite Palette technologisch fortschrittlicher Produkte, die eine umfassende Lösung für alle Probleme bei der Herstellung von Substraten bieten.

Keracem ist ein professionelles High-Tech-Bindemittel für Fußbodenheizungssubstrate und Heizpaneele mit normaler Verklebung, schnell trocknender, schrumpfkompensierter und hoher Wärmeleitfähigkeit zum Kleben von Keramikfliesen, Porzellan und Marmorsplittern, Naturstein, Parkett und Bodenbeläge. Es garantiert das Erreichen des Zustands und der Stabilität der aufgetragenen Schicht innerhalb von 24 Stunden, der Restfeuchtigkeitsgehalt von 2% wird nach 120 Stunden erreicht. Für den Innen- und Außenbereich.

Keracem Pronto ist ein gebrauchsfertiges Bindemittel auf Wasserbasis für grobe Estriche mit normaler Haftung und schneller Trocknung. Aneinandergrenzende oder überlappende Estriche erstellen. Geeignet zum Verlegen von Keramik, Naturstein, Terrakotta, Parkett, Rollenüberzügen. Ideal für Fußbodenheizung. Es garantiert das Erreichen des Zustands und der Stabilität der aufgetragenen Schicht in 24 Stunden, eine Restfeuchtigkeit von 2% wird nach 120 Stunden erreicht.

Record Pronto ist ein gebrauchsfertiges Estrichbindemittel auf Wasserbasis. Ultraschnelles Aushärten und Trocknen. Zum Verlegen von Keramik, Naturstein, Terrakotta, Parkett, Rollenbelägen. Ideal für Fußbodenheizung. Gewährleistet einen hochstabilen Unterboden mit einer deutlichen Verkürzung der Wartezeit vor dem Verlegen von Böden.

Und schließlich ist der professionelle Nivelliermörtel von Keralevel zum Nivellieren unebener absorbierender Oberflächen ideal zum Nivellieren unebener Wände und unebener Estriche, einschließlich beheizter Estriche. zum anschließenden Verkleiden mit Keramikfliesen oder Beschichtungen mit anderen Beschichtungsarten. Die Dicke der aufgebrachten Schicht beträgt 1 bis 10 mm. Die Keralevel-Technologie führt alkalibeständige thixotrope Polymere ein, um ein perfektes thixotropes Gleichgewicht für eine schnelle und zuverlässige Nivellierung von Wänden und Böden zu gewährleisten.

Die Keralevel-Technologie verlängert die Haltbarkeit des Mörtels für die professionelle Reparatur großer Flächen, auch bei extremen Wetterbedingungen. Die Verwendung von hochdispersen durchflussverbessernden Polymeren und Oberflächenspannungsreglern verhindert, dass das Produkt an Werkzeugen haftet, und bietet eine glatte und entsprechend abgestimmte Basis, ideal zum Verlegen von Keramikfliesen, Porzellan- und Marmorgräsern, Naturstein-, Parkett- und Bodenbelägen.

Atlas wurde 1991 gegründet. Innerhalb von zehn Jahren hat es sich von einem kleinen Unternehmen zu einer mächtigen Atlas-Gruppe entwickelt. Es verfügt über sieben moderne Fabriken und eigene Minen, die Rohstoffe für die Herstellung einiger Produkte liefern. Die Atlas Group basiert auf 100% polnischem Kapital. Zur Atlas-Gruppe gehören eine Reihe großer und kleiner Unternehmen in ganz Polen. Heute bietet die Atlas-Gruppe ihren Kunden ein Sortiment von über 50 Produkten an. An allen Produktionsstandorten der Atlas-Gruppe in Lodz, Piotrkow Tribunalski, Bydgoszcz, Nyvnice und Dбbrowa Gornicza ist der Produktionsprozess vollständig computerisiert, und gut ausgestattete Labors überwachen die detaillierte Qualitätskontrolle.

Die Hauptprodukte von Atlas sind Klebstoffe für Keramikfliesen, aber auch Gebäudemischungen, Wärmedämmsysteme für Außenwände von Gebäuden, Unterlagen, Putz und Farben sind sehr beliebt. Atlas exportiert seine Produkte nach Russland, Litauen, Lettland, Weißrussland, Estland, Tschechische Republik, Slowakei usw..

Die Atlas-Gruppe bietet die Atlas-Zementmischung für Fußböden und zementhaltige Unterlagen nach traditionellen Methoden an..

Es kann zur Herstellung von Fußböden oder Untergründen in den folgenden Typen verwendet werden: Verbunden mit einem vorhandenen Unterboden (min. Schichtdicke -20 mm), auf einer Trennschicht (min. Schichtdicke -35 mm), „schwimmend“ (min. Schichtdicke -40) mm) oder in Heizsystemen mit Fußbodenheizung (Mindestschichtdicke über dem Heizelement -25 mm).

Die Atlas-Bodenzementmischung ist eine fertige, trockene Mischung aus Zementen, Mineralaggregaten und Modifizierungsmitteln, mit der ein Material mit verbesserten technischen Parametern erhalten wird (im Vergleich zu typischen Zementmischungen). Es zeichnet sich durch gute Haftung, hohe Duktilität und erhöhte Biegefestigkeit aus und ist somit ein universelles Produkt. Die einfache Herstellung der Masse sowie ihre Betriebsparameter machen sie sehr einfach zu bedienen, bequem und wirtschaftlich. Die optimal abgestimmte Abbindezeit (bis zu ca. 3 Stunden) und das schnelle Erreichen der Anfangsfestigkeit ermöglichen eine frühere Nutzung des Bodens und verkürzen den Bauzyklus. Zementmischung für Atlas Bodenfrost und wasserdicht.

Die Masse wird hergestellt, indem die trockene Mischung in einen Behälter mit einer abgemessenen Menge Wasser (im Verhältnis von 2,4 bis 4,5 Liter Wasser pro Packung mit 30 kg) gegossen und gerührt wird, bis eine homogene Konsistenz erhalten wird. Dies geschieht am besten mit einem Bohrer mit Rührer, Durchlaufmischer oder Betonmischer. Die Masse ist sofort nach dem Rühren gebrauchsfertig und sollte innerhalb von 1 Stunde verbraucht werden. Die Anteile des zugesetzten Wassers werden empirisch eingestellt, abhängig von der gewünschten Konsistenz der Lösung, der Art der Base und den atmosphärischen Bedingungen. Die Verwendung der falschen Wassermenge zur Herstellung der Masse führt zu einer Abnahme der Festigkeitsparameter des Bodens oder der Unterschicht.

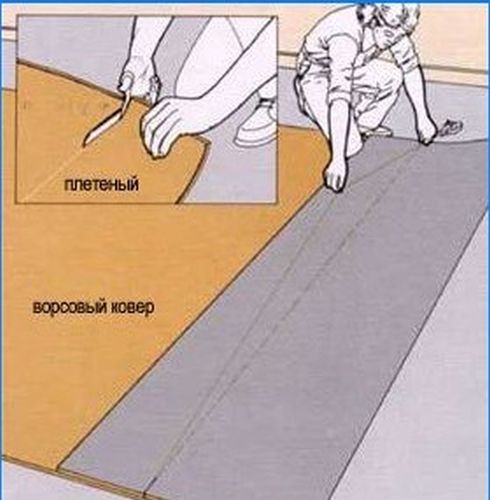

Trotz aller Bemühungen ist es ziemlich schwierig, eine Zement-Sand-Mischung zu verwenden, um eine perfekt flache Basis zu erhalten. Tatsache ist, dass solche Gemische ein grobes Aggregat aufweisen müssen (Sandkörner bis 2-3 mm und noch mehr), um Festigkeit und normale Rissbeständigkeit zu gewährleisten. Eine solche Zusammensetzung hat beim Trocknen immer eine raue Oberfläche. Dementsprechend wird nicht empfohlen, Linoleum, Teppich oder Parkett auf einen solchen Estrich zu kleben..

Ein gewissenhafter Vorarbeiter, der diese Merkmale von „rauen“ Estrichen kennt, muss dem Kunden eine komplexere, kombinierte Option anbieten. Auf dem Primärestrich befindet sich eine Betonmischung, eine zweite Schicht europäischer selbstnivellierender Mischungen.

Wie kann ich meinen Boden stärken und ebener machen? Gibt es spezielle Techniken oder Materialien, die bei der Bodenbearbeitung helfen? Ich habe einige sichtbare Unebenheiten und möchte gerne wissen, welche Schritte ich unternehmen kann, um meinen Boden zu verbessern. Vielen Dank im Voraus für Ihre Hilfe!

Um Ihren Boden zu stärken und ebener zu machen, gibt es verschiedene Techniken und Materialien, die Ihnen helfen können. Zunächst sollten Sie eventuelle Unebenheiten ausgleichen, indem Sie den Boden abtragen oder auffüllen. Anschließend können Sie den Boden verdichten, um eine stabile Basis zu schaffen. Wenn nötig, können Sie auch Drainagen einbauen, um Staunässe zu vermeiden. Spezielle Materialien wie Kies, Sand oder Beton können dabei helfen, den Boden zu verbessern. Eine regelmäßige Pflege und Wartung des Bodens ist ebenfalls wichtig, um ihn langfristig in gutem Zustand zu halten. Viel Erfolg bei der Bodenbearbeitung!