In diesem Artikel: Schöpfungsgeschichte; Spanplattenproduktionstechnologie; Produktionstechnologie für laminierte Spanplatten; andere Verkleidungsmethoden; Eigenschaften, Qualitäten und Kennzeichnung von Spanplatten; Auswahlkriterien für Spanplatten.

Spanplatten verdanken ihr Aussehen und ihre große Beliebtheit dem Zweiten Weltkrieg – ein akuter Mangel an Holz für Schrankmöbel zwang die Hersteller, nach anderem, ziemlich billigem Holz zu suchen. Heute, nach mehr als einem halben Jahrhundert seitdem, ist jedem Hausbesitzer die Bedeutung der Buchstabenkombination „Spanplatte“ bekannt, da in jedem Haus preiswerte Paneele aus diesem Material vorhanden sind. Aber wissen Sie alles über dieses Material??

Spanplattengeschichte

Spanplatten bestehen im Kern aus feinen Holzspänen, die mit einem Bindemittel gemischt und komprimiert werden. In den 40er Jahren bestand in Europa ein dringender Bedarf an einem neuen Baumaterial für die Innenausstattung von Gebäuden und die Herstellung von Möbeln. Das damals bereits vorhandene Sperrholz stieg stark im Preis an und wurde trotz des hohen Preises knapp.

Europäische Ingenieure versuchten verzweifelt, ein neues Material herzustellen, und der deutsche Ingenieur Max Himmelheber gelang es – 1932 gelang es ihm nach langen Experimenten, eine haltbare Spanplatte herzustellen. Es dauerte mehrere Jahre, um die Technologie zu perfektionieren, und Ende der 40er Jahre wurde im deutschen Bremen die erste kommerzielle Produktion von Spanplatten gestartet..

Spanplattenerfinder Max HimmelheberHimmelheber war der erste, der Phenolharze für die Herstellung von Spanplatten verwendete, da es für Hackschnitzel mehr als genug davon gab – alle Abfälle von Holzverarbeitungsunternehmen waren geeignet. Einige Jahre nach Beginn der Spanplattenproduktion wurden die Platten dreischichtig hergestellt – an den Außenseiten zerkleinertes Sägemehl aus Erle, Buche, Kiefer, Birke und Fichte und in der inneren Schicht Sägemehl aus gröberen Holzarten.

In der UdSSR wurde 1957 im Dorf Ust-Izhora (Region Leningrad) in den Einrichtungen einer Sperrholzfabrik die erste experimentelle Produktion von Spanplatten gestartet. Acht Jahre später wurden in der Sowjetunion mehr als 50 Unternehmen zur Herstellung von Spanplatten gegründet.

Spanplatten-Produktionstechnologie

Die Spanplattenherstellung besteht aus mehreren Schritten: Gewinnung von Spänen; Trocknen und Sortieren; Fügen und Mischen von Holzspänen mit Klebstoff; Erhalten eines Teppichs, Heißpressen mit anschließendem Abkühlen der Platten; Schleifen, Schneiden und Verpacken.

Späne erhalten. Jeder nicht gewerbliche Holzrohstoff ist dafür geeignet, praktisch jeder Schnittholzabfall. Vor der Verarbeitung zu Spänen werden nichtkommerzielle Holzstämme von Rinde gereinigt und in Meterlängen geschnitten, die zur hydrothermalen Behandlung in einem speziellen Pool mit warmem Wasser platziert werden. Dann werden die Hackschnitzel in halbe Meter große Stücke geschnitten und gehen zu Maschinen, die die Hackschnitzel parallel zu den Holzfasern schneiden. Am häufigsten werden dreischichtige Spanplatten hergestellt, deren mittlere Schicht aus gröberen Spänen besteht, die bis zu 66% des gesamten Füllstoffs der Spanplatte ausmachen. Die beiden äußeren Schichten bestehen aus kleineren Spänen. Nach dem Schneiden gehen die Späne zu Hammermühlen, wo sie in der Breite zerkleinert und geglättet werden. Die auf diese Weise verarbeiteten Späne werden in Bunkern gesammelt, sie sammeln auch die von Holzverarbeitungsunternehmen erhaltenen Späne.

Trocknen und Sortieren.Vom Trichter werden die Späne einem pneumatischen Förderer zugeführt, der sie zur Trocknungseinheit liefert. Die feuchten Späne werden mit Schaufeln gemischt, deren gleichmäßige Verteilung entlang des Bodens vom Netz aus erfolgt – die sogenannte „Wirbeltrocknung“ wird mit heißer Luft durchgeführt, die durch den Netzboden eintritt. Dadurch wird der Feuchtigkeitsgehalt der Späne auf 5% reduziert. Die getrockneten Späne werden mit heißer Luft angehoben und in einen Zyklon überführt, wo grobe Späne von Partikeln optimaler Größe getrennt werden. Übermäßig grobe Späne werden in die Hammermühlen zurückgeführt, wo sie erneut gemahlen werden.

Späne mit Leim mischen und den Teppich formen.Das Bindemittel in der Spanplatte ist ein in Wasser lösliches synthetisches Harnstoff-Formaldehyd-Harz – sein trockener Rückstand im Verhältnis zum Gewicht der Späne in trockener Form beträgt 6 bis 12%. Trockenspäne werden vom Trichter über einen Spender in die Mischerkammer geleitet, wo auch die Bindemittellösung zugeführt wird. Zum besseren und gleichmäßigeren Auftragen von Klebstoff auf die Späne wird dieser mit Druckluft besprüht.

Teppichherstellung, Pressen und Kühlen. Die Späne mit dem darauf aufgetragenen Klebstoff werden einer vibrierenden Kaltpresse zugeführt, an deren Ausgang das Stahlförderband den bereits geformten Teppich ausführt. Es gibt vier solcher Kaltpressen – die erste bildet die untere Schicht des Teppichs, die aus feinen Spänen besteht, die nächsten beiden bilden eine mittlere (Zwischen-) Schicht aus gröberen Spänen, die vierte Vibrationspresse bildet die obere, letzte Schicht der Spanplatte. Dann geht der Verbundteppich zur ersten Verdichtungspresse – dadurch wird die Dicke des Verbundstoffs zwei- bis dreimal reduziert. Vor dem Durchlaufen einer Heißpresse wird der Spanplatten-Teppich mit Wasser (ca. 140 g / m2) vorfeuchtet2) und in der Hochfrequenzheizkammer auf 75 ° C erhitzt – in der letzten Stufe wird der Verbundteppich in einer hydraulischen Presse auf 150 ° C und einen Druck von ca. 20 kg / cm erhitzt2. Durch die Kombination von hoher Temperatur und hohem Druck wird das auf die Oberfläche des Teppichs gesprühte Wasser sofort zu Dampf – es tritt ein sogenannter „Dampfstoß“ auf, bei dem Dampf in die inneren Schichten der Spanplatte eindringt und diese erwärmt, wodurch die Zeit verkürzt wird, in der sich der Teppich unter der Presse befindet.

Nach dem Verlassen der Heißpresse wird der Spanplatten-Teppich durch Einblasen kalter Luftströme gekühlt, seine Oberflächen und Kanten werden geschliffen, es wird in Platten mit bestimmten Abmessungen geschnitten, gefolgt von deren Kennzeichnung und Verpackung.

Laminierte Spanplatte – Produktionstechnologie

Die laminierte Spanplatte ist im Kern eine Spanplatte, auf die Papier geklebt ist. Der Hauptvorteil des Laminierens von Spanplatten besteht darin, eine endgültige Verkleidung zu erhalten, die keine zusätzliche Endbearbeitung erfordert. Der Laminierungsprozess selbst ist jedoch alles andere als einfach und besteht aus mehreren Schritten: Vorbereitung der Spanplattenoberflächen; Vorbereitung von Papier; Pakete erstellen; Spanplatte unter der Presse laminieren.

Oberflächenvorbereitung von Spanplatten.Das Nivellieren erfolgt durch Aufbringen einer Kittschicht, vor und nach dem eigentlichen Auftragen werden die Spanplattenoberflächen geschliffen. Die Dichte der zur Laminierung geeigneten Platten sollte zwischen 0,65 und 0,7 g / cm liegen3 – Spanplatten mit geringerer Dichte nach dem Laminieren werden übermäßig komprimiert, was die Festigkeit der Verbindungen zwischen Füllstoffen und dementsprechend die Festigkeit der Platten beeinträchtigt. Um die erforderliche Rauheit zu erreichen – und sie sollte zwischen 16 und 63 Mikron liegen – werden die Oberflächen der Platten auf Maschinen geschliffen. Bei größerer Rauheit als nötig werden die äußeren (äußeren) Schichten der Platten unter Zugabe der kleinsten Partikel aus Spänen und Staub gebildet..

Laminierpapier und Vorbereitung. Spanplatten werden mit folgenden Papiersorten laminiert: Sulfat (Dichte von 80 bis 150 g / m2) wird für die Basis als innere Schicht für die Vorderseite und als Hauptschicht für die Nichtfront verwendet; Sulfit (Dichte von 126 bis 170 g / m2), zur dekorativen Beschichtung als Außenschicht verwendet, einfarbig oder in Holzmaserung gestrichen; Endbearbeitung (Dichte von 20 bis 40 g / m2), transparent und im nassen Zustand haltbar, dient als Schutzfolie für dekorative Beschichtungen.

Ein dreifarbiges Muster wird unter Verwendung des Tiefdruckverfahrens auf das Papier der dekorativen Schicht aufgebracht. Vor dem Laminieren der Spanplatte wird das Papier für jede Schicht auf speziellen Imprägnier- und Trocknungsmaschinen mit Melamin-Formaldehyd-, Harnstoff-Formaldehyd- und Harnstoff-Melamin-Formaldehyd-Harzen imprägniert. Die Hauptsache beim Imprägnieren von Papier mit Harzen ist, Luft vollständig von seiner Oberfläche zu entfernen und durch Harz zu ersetzen, das nicht nur die Oberfläche des Papiers bedecken, sondern auch darin absorbiert werden sollte. Die am häufigsten verwendete Auftragungsmethode besteht darin, dass das Papier zuerst nur auf einer Seite mit Harz beschichtet wird, während Luft, wenn das Harz absorbiert wird, aus der Seite des Papiers austritt, auf die das Harz nicht aufgetragen wurde. Und erst nach dem Entfernen der Luft wird die Papierbahn vollständig in das Harz eingetaucht. Das Aufbringen von Harz auf eine Seite des Papiers erfolgt durch Einlegen der Papierbahn in einen Harzbehälter, ohne ihn vollständig einzutauchen, oder durch Aufbringen der Harzschicht mit einer Walze. Am Ende der Imprägnierung wird das Papier in einer Konvektionskammer getrocknet, während der flüchtige Teil der Harzbeschichtung verdampft und das Harz selbst eine teilweise Polykondensation erfährt.

Erstellen Sie Pakete. Ihre Bildung erfolgt vor dem Laden in die Presse, das Prinzip lautet wie folgt: Auf beiden Seiten des Spanplattenblatts werden die Papierbögen der Basis in Schichten gelegt, dann dekorativ und fertig – die letzten beiden Schichten werden nur auf die Vorderseite der Spanplatte gelegt. Das so gebildete Gehäuse wird beidseitig mit Metallblechen verschlossen. Wenn eine glänzende Oberfläche erforderlich ist, werden polierte Messing- oder Stahlbleche verwendet. Mehrere Verpackungen werden gleichzeitig in der Presse gestapelt, zwischen ihren Platten und den Metallblechen der oberen und unteren Verpackungen werden Ausgleichsdichtungen aus Asbest, hochtemperaturbeständigem Gummi oder Sulfatpapier in einem Ballen von 25 bis 30 Blatt angeordnet. Mit diesem Vorgang können Sie auf allen zu klebenden Oberflächen die gleiche Temperatur erzielen, um einen gleichmäßigen Druck der Pressplatten über alle Bereiche der Beutel zu erzielen..

Spanplattenkaschierung unter Druck.In hydraulischen Pressen werden Spanplattenpakete für die Laminierung 15 Minuten lang platziert, sie werden Temperaturen von 135 bis 210 ° C und einem Druck von 25 bis 28 MPa ausgesetzt. In der letzten Phase des Heißpressens wird den Pressplatten kaltes Wasser zugeführt und Dampf gebildet. Um die Gefahr einer Verformung der Papierauskleidung zu minimieren, erfolgt das Pressen unter einem schrittweisen oder allmählichen Druckabfall – der Druck beginnt in der 8. Minute abzunehmen, wenn sich die Beutel unter der Presse befinden. Neben der Verarbeitung von Beuteln mit Wasserdampf und der Abkühlung während des Pressens gibt es eine Spanplatten-Laminiertechnologie, die keine Dampfverarbeitung beinhaltet. Das Fehlen einer Dampfkühlung erhöht einerseits die Produktivität, andererseits verringert es die Glanzqualität der mit dieser Technologie-Spanplatte laminierten Frontflächen. Daher werden in Unternehmen, die laminierte Spanplatten ohne Abkühlen während des Pressens herstellen, Verpackungen mit Metallblechen geformt, deren Oberfläche poliert ist – das Ergebnis ist eine matte Vorderseite der Spanplatte. Die letzte Stufe der Spanplattenlaminierung gemäß einer der beschriebenen Technologien wird die Kühlung der fertigen Produkte, deren Verpackung, Kennzeichnung und Lagerung sein.

Laminierte Spanplatten oder mit einer der nachstehend beschriebenen Methoden ausgekleidete Platten müssen den Bedingungen von GOST R 52078-2003 entsprechen.

Laminierung und andere Arten der Verkleidung von Spanplatten

Das Laminieren von Spanplatten ist fast das gleiche wie das Laminieren, nur nach einem vereinfachten Schema. Die Klebstoffzusammensetzung wird auf die Oberfläche der Spanplatten aufgetragen, die Papierauskleidung wird darauf gelegt und zur Plastifizierung mit Harzen und Acrylemulsionen vorimprägniert. Die Papierbahn wird mit Walzen gegen die Platten gedrückt, dann wird die Spanplatte zu einer Kaltpresse oder zu einer Presse mit Erwärmung geschickt, oder sie werden in Ballen gestapelt und die Ladung wird darauf gelegt. Wenn zum Aushärten eine Heißpresse verwendet wird, sind die Erwärmungstemperatur und der Druck, den sie entwickelt, niedriger als beim Laminieren von Spanplatten – etwa 120-150 ° C und nicht mehr als 7 MPa.

Für die Plattierung von Spanplatten werden polymere Thermoplastfolien verwendet, die nach dem Aufbringen einer Klebeschicht auf Spanplatten gepresst werden. Am häufigsten werden PVC-Folien verwendet, seltener Polystyrol- oder Acrylfolien. Deckspanplatten mit Polymerfilmen können auf profilierte Produkte aufgebracht werden, was zweifellos der Vorteil ist, aber die Qualität einer solchen Verkleidung ist gering – ihre Wärmebeständigkeit ist gering, sie ist schwach beständig gegen mechanische Beanspruchung.

Natürliches Furnier aus Birke, Ahorn, Erle, Birne, Esche, Kirsche, Buche, Walnuss, Lärche, Ulme und exotischen Bäumen wie Mahagoni, Aningre, Dao usw. wird auch für die Verkleidung der Spanplatten verwendet. Spanplatten mit Furnier ähneln der Laminierung – nach dem Aufbringen einer Klebeschicht und dem Verkleben einer Furnierfolie werden Spanplatten unter eine Presse gelegt.

Spanplatteneigenschaften

Die vollständigen technischen Bedingungen, die Spanplatten eines Herstellers im In- und Ausland haben müssen, können in GOST 10632-2007 untersucht werden.

Spanplatten sind sich äußerlich ähnlich, aber der erste Eindruck täuscht – sie werden nach Qualität, Gehalt an Formaldehydharzen (Emissionsklassen) in Klassen eingeteilt, können wasser- und feuerbeständig sein und sind nach physikalisch-chemischen Parametern gekennzeichnet.

Es gibt drei Arten von Spanplatten:

- erste Klasse. Die Oberflächen und Kanten solcher Platten sind vollkommen eben, selbst die kleinsten Späne fehlen vollständig. In der Regel ist das gesamte Volumen der hergestellten Spanplatte der ersten Klasse einer Verkleidung ausgesetzt (Laminierung, Laminierung usw.);

- zweite Klasse. Es enthält Platten mit den geringsten Abweichungen vom Ideal – das Vorhandensein eines kleinen Chips auf einer Seite, eine leichte Delaminierung des Verbundwerkstoffs und Kratzer. Eine solche Spanplatte ist nicht zum Verkleiden geeignet, sie ist billiger – sie wird von Möbel- und Bauunternehmen gekauft;

- Spanplatten der dritten Klasse oder nicht benotete Spanplatten. Das Keulen von hochwertiger Spanplatte kann Defekte wie Dickenschwankungen, tiefe Delaminierung, schwere Kratzer und Risse enthalten. Auf Baumärkten werden nicht abgestufte Spanplatten häufig als zweite Klasse eingestuft. Diese minderwertigen Platten werden von Baufirmen gekauft und für einmalige Schalungen verwendet..

Unabhängig von der Qualität werden Spanplatten in Emissionsklassen für die Freisetzung von freiem Formaldehyd aus 100 g der Verbundplatte unterteilt:

- Klasse E1 Der Formaldehydgehalt in 100 g des Spanplattenverbundwerkstoffs darf gemäß seinen Bedingungen 10 mg nicht überschreiten. Spanplatten, die dieser Emissionsklasse entsprechen, sind für den Menschen harmlos und werden zur Herstellung von Schrankmöbeln verwendet, einschließlich Kinder;

- Klasse E2, die den Gehalt von 30 mg freiem Formaldehyd in 100 g des Plattenverbundes zulässt, jedoch nicht mehr als diesen Wert. Spanplatten dieser Klasse werden in der Regel nicht hergestellt, aber einige Hersteller kleiner Plattenmengen stellen sie aus dem einen oder anderen Grund her und versuchen, die Kennzeichnung absichtlich zu verzerren oder gar nicht anzuwenden. Die Bestimmung der Spanplattenemissionsklasse ist nur unter Laborbedingungen möglich.

Spanplattenhersteller stellen neben Standardplatten auch kleine Chargen Spanplatten mit besonderen Eigenschaften her – erhöhte Feuchtigkeit und Feuerbeständigkeit. Im ersten Fall wird der Chipteppich vor dem Pressen mit geschmolzenem Paraffin oder einer speziellen Paraffinemulsion behandelt. Wasserdichte Spanplatten sind mit dem Buchstaben „B“ gekennzeichnet. Solche Platten werden bei der Herstellung von Schrankmöbeln für Bäder, Bäder und Küchen verwendet, seltener im Bauwesen. Wenn die Wasserbeständigkeit einer normalen Spanplatte zwischen 22 und 33% liegt, ist sie bei Platten der Klasse „B“ nicht höher als 15%. Um den Feuerwiderstand zu erhöhen, werden Feuerhemmer in die Zusammensetzung des Spanplattenverbundes eingebracht, um einen Brand zu verhindern.

Je nach den physikalischen und mechanischen Eigenschaften wird der Spanplatte eine von zwei Qualitäten zugewiesen:

- „P-A“ bedeutet hochwertige Indikatoren, einschließlich Biegezugfestigkeit, Feuchtigkeitsbeständigkeit (Quellung nicht höher als 22%) und Oberflächenrauheit. Platten dieser Marke sind am häufigsten anzutreffen, sie sind Verkleidungen ausgesetzt (Laminierung usw.);

- „P-B“, solche Spanplatten haben Indikatoren mit geringerer Qualität – weniger haltbar, weniger feuchtigkeitsbeständig bzw. billiger. Spanplatten mit solchen Markierungen sind nicht konfrontiert.

Betrachten wir nun die Verbrauchereigenschaften von Spanplatten, beginnend mit positiven:

- kostengünstig. 16 mm dicke Spanplatten kosten ca. 130 Rubel / m2, gleicher Dicke LDPC – 190 Rubel / m2;;

- Bei ebenen und glatten Oberflächen ist keine zusätzliche Bearbeitung und Schleifung erforderlich.

- Spanplatten sind unter den Bedingungen von GOST haltbar und unterliegen keiner Delaminierung, Verdrehung, Quellung und Austrocknung.

- breites Anwendungsspektrum sowohl in der Möbelindustrie als auch im Baugewerbe.

Negative Eigenschaften:

- enthält Formaldehydharze, deren hohe Emissionskonzentration für den Menschen schädlich ist. Für die Herstellung von Möbeln sind nur Spanplatten der Klasse E1 zulässig, aber viele kleine Möbelhersteller verwenden aufgrund ihrer Billigkeit Spanplatten einer niedrigeren Klasse.

- Der Verbund hält Schrauben und Nägel nicht gut, insbesondere wenn versucht wird, sie wieder festzuziehen.

- Im End- und Randbereich sind Spanplatten besonders anfällig. Während der Verarbeitung und des Betriebs in diesen Bereichen ist es schwierig, Späne und Abrieb zu vermeiden.

Wie wählt man eine Spanplatte

Die vorgeschlagenen Auswahlkriterien für Spanplatten passen zu Ihnen, wenn Sie nicht furnierte Platten kaufen müssen – die Qualität der furnierten Platten oder Spanplatten, wie sie sagen, ist unter der Verkleidung verborgen. Worauf Sie achten müssen:

- Das Vorhandensein von Markierungen am Ende der Spanplatte stellt sicher, dass Ihnen die Qualität angeboten wird, die Sie suchen. Wenn keine Kennzeichnung vorhanden ist, können die Produkte dieses Herstellers auf der Verpackung einer Packung mit 100 Blatt markiert werden, oder es gab anfangs keine Kennzeichnung, und der Hersteller ist unbekannt. Die Entscheidung in dieser Situation liegt bei Ihnen, aber ich würde zu einem anderen Verkäufer gehen;

- Es ist unmöglich, die Emissionsklasse von Formaldehyd auf einen Blick zu beurteilen, aber Sie sollten Ihrem Geruchssinn vertrauen. Wenn Sie in einem Abstand von einem Meter von der Spanplatte einen anhaltenden Geruch chemischen Ursprungs verspürten, ist seine Emission unabhängig von der in der Markierung am Ende angegebenen Klasse erheblich.

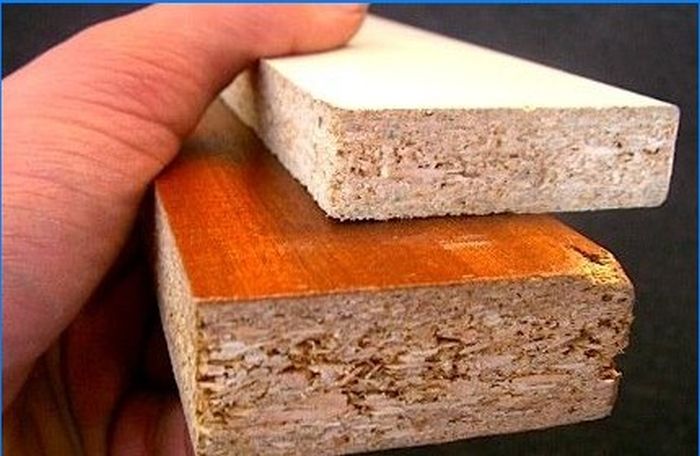

- Bewerten Sie die Platte visuell – die Textur der Späne, die Porosität, das Ablösen der oberen Schichten, übermäßige Trockenheit. Bei einer dreischichtigen Spanplatte besteht die innere Schicht aus großen Spänen, die an den Enden der Platte sichtbar sind – sie eignet sich am besten zum Einschrauben von Schrauben, weil Grobe Späne halten sie besser. Es sollte kein Peeling geben – wenn ja, dann wurde diese Spanplatte mit Verstößen gegen die Technologie hergestellt. Die Oberfläche der Platte sieht übergetrocknet aus – es handelt sich um eine minderwertige Spanplatte mit geringen Festigkeitseigenschaften. Überprüfen Sie die Porosität mit relativ scharfen Gegenständen aus Ihren Taschen – einem Griff, einem Schlüssel – und versuchen Sie, sie mit ein wenig Aufwand in jede Kante der Spanplatte zu stecken. Wenn dieser Vorgang einfach ist, ist die gegebene Platte von schlechter Qualität;

- nach Farbe. Idealerweise sollte jede der Spanplatten in der Packung einfarbig sein und einen hellen Farbton haben. Wenn die Platte rötlich ist, besteht sie aus Holzspänen, kann nicht furniert werden, ist aber von ausreichender Qualität. Der Verbund einer dunklen Platte enthält eine erhebliche Menge Rinde oder ist beim Pressen zu stark verbrannt – seine Festigkeit ist gering, eine solche Spanplatte ist nur für Konstruktionsanforderungen geeignet. Achten Sie auf die gesamte Packung – wenn die Farben der einzelnen Platten, aus denen sie bestehen, unterschiedlich sind, haben sie eine unterschiedliche physikalische und mechanische Qualität.

- unterschiedliche Dicke. Es ist möglich, die Dickenunterschiede nur in einer Packung Spanplatten abzuschätzen. Wenn die Verpackung äußerlich gleichmäßig ist, aber gekrümmt aussieht, weisen einige der sie bildenden Platten Dickenunterschiede auf.

Ist die Spanplatte ein vielseitig einsetzbares Material oder gibt es bestimmte Einschränkungen oder Vorsichtsmaßnahmen, die man beachten sollte? Was sind die Vor- und Nachteile der Spanplatte im Vergleich zu anderen Holzwerkstoffen?