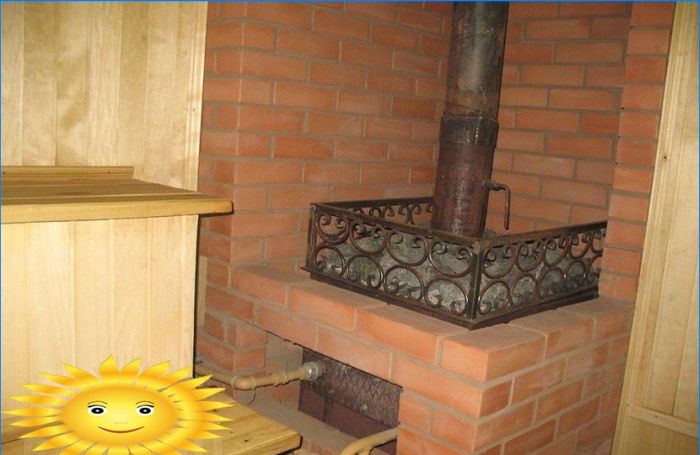

Die Montage einer Heizung für Ihre Sauna selbst ist eine sehr mutige und verantwortungsvolle Entscheidung. Es besteht jedoch keine Notwendigkeit, etwas Neues zu erfinden. Schauen wir uns das Design einer Heizung mit trockenem Dampf genauer an, wählen das Material aus und bestimmen die optimale Arbeitsreihenfolge..

Betrachten Sie beispielsweise eines der typischen Designs für Trockendampf und ergänzen Sie es mit einer entfernten Feuerbox, einer praktischen Aschenwanne und einem zusätzlichen Wärmetauscher.

Was, was und wie man einen Herd für ein Bad kocht

Baustahl zeigt beispielhafte Festigkeit und Zähigkeit bei normalen Temperaturen, jedoch nicht in einem Holzofen, wenn er über 400 ° C erhitzt wird. Alle chemischen und physikalischen Prozesse in erhitztem Stahl werden tausendfach beschleunigt: Kalkbildung, Kohlenstoffausbrennen, thermische Ermüdung und lineare Verformungen. Fazit: Die Auswahl von hitzebeständigem Stahl für eine Hochtemperaturzone ist nicht so einfach.

Es gibt zwei Möglichkeiten, um das Problem zu lösen: Erhöhen der Metalldicke über 12 bis 14 mm, um die Lebensdauer des Ofens zu verlängern, oder Verwenden von Stahl mit einem hohen Chromgehalt (über 18%). Letzteres ist oft schwierig, da zum Verbinden von Teilen ein eigenes MIG / MAG- oder WIG-Schweißen erforderlich ist, sowie aufgrund der geringen Verfügbarkeit von speziell gewalztem Metall. Wenn sich jedoch die Möglichkeit ergibt, wählen Sie einen hitzebeständigen AISI-310S für den Ofen (analog 20X23H18) in geglühten Blechen mit einer Dicke von 6 bis 8 mm.

Es gibt eine andere, sehr effektive Lösung, die dazu beiträgt, den korrosiven Verschleiß zu verringern – die Kühlung des Ofenbodens mit einem Wasserkreislauf oder einer Luftkonvektion. Die in der Konstruktion des Ofens enthaltenen Wärmetauscher müssen aus demselben Stahl bestehen. Alle anderen Elemente: Hals, Schornstein und Körper können mit gewöhnlichen rutilbeschichteten Elektroden aus Kohlenstoffstahl geschweißt werden.

Bei einem Feuerraum wird es jedoch immer schwieriger: Teile sollten mit einer nicht verbrauchbaren Elektrode unter Verwendung eines Flussmitteladditivs geschweißt werden, das Schwefel und Titan in einer Zwischenform enthält. Führen Sie zuvor einige experimentelle Schweißungen an gleich dicken Schnitten durch, um den erforderlichen Mindestschweißstrom zu ermitteln. Das Schweißbad ist bei einer Zufuhr von ca. 7 m durch Argon geschützt3/ h. Ohne spezielle Arten des Lichtbogenschweißens können Teile herkömmlicher MMA mit OK-67.13-Elektroden (15) geschweißt werden..

Wir lösen die Blätter auf: Zeichnungen und Abmessungen der Teile

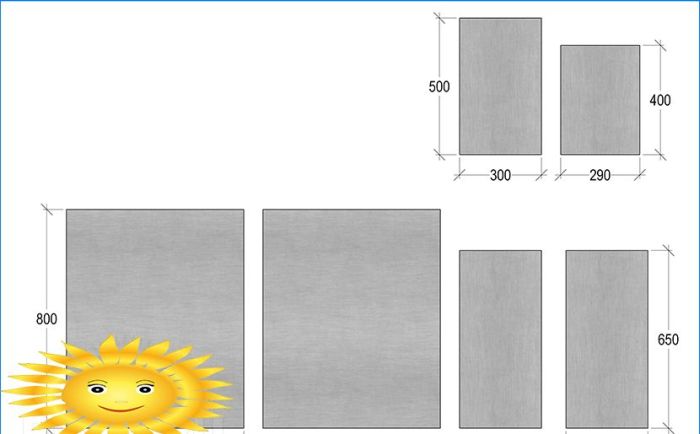

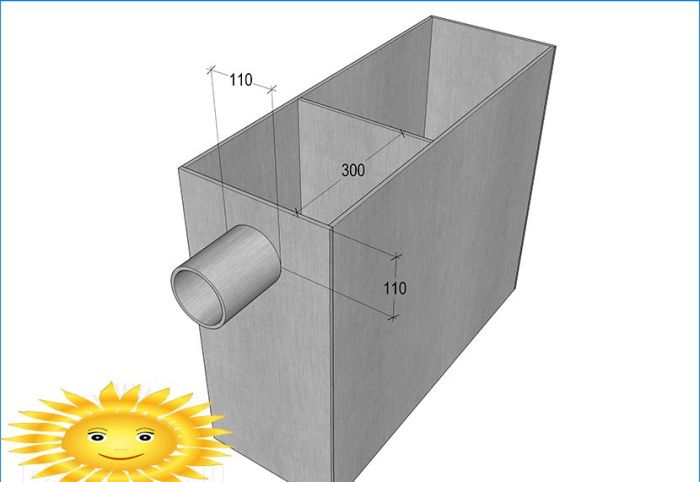

Lassen Sie uns zunächst die Größe des Feuerraums festlegen. Eine Kammer, die breiter als 300 mm ist, ist zu geräumig für die Konzentration des Temperaturzentrums über 450 ° C, und ohne diese ist die Verbrennung von Pyrolysegasen (und der Wirkungsgrad der Heizung) geringer als erwartet. Die Länge des Feuerraums sollte ausreichen, um Holzstämme über 300 mm zu lagern – insgesamt etwa 750-800 mm. Die Höhe des Ofens muss der Brennholzflamme entsprechen – mindestens 650 mm. Auch das Volumen der Kraftstoffbeladung hängt von der Höhe ab, ausgehend von der Berechnung von 1,3-1,5 kg trockenem Brennholz pro 1 m3 Dampfraum.

Basierend darauf schneiden wir vier Rechtecke aus:

- 650×800 mm – zwei Seitenwände;

- 300×500 mm – Ofenabdeckung;

- 300×650 mm – Vorder- und Rückwand.

- 290×400 mm – interne Trennwand.

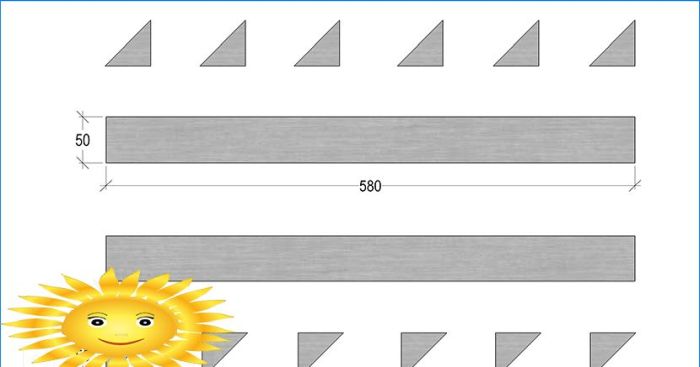

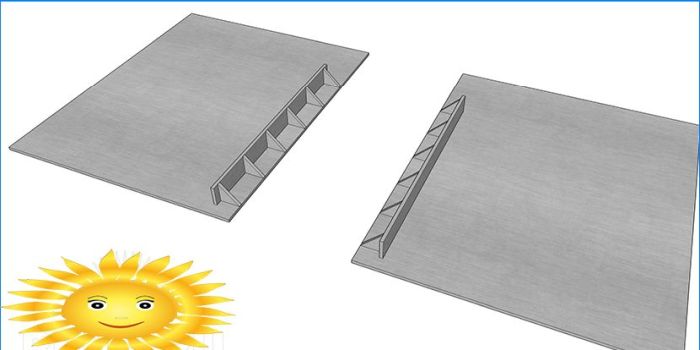

Sie benötigen außerdem zwei rechteckige Lamellen mit einer Größe von 50 x 580 mm und ein Dutzend Schals in Form eines gleichschenkligen rechtwinkligen Dreiecks mit einem Bein von 50 mm.

Die nächste Frage ist die Ofenkühlung. Wenn eine Luftkonvektion geplant ist, schweißen Sie alle 80 mm vertikale Rippen an der Rück- und Seitenwand mit einer Breite von 45 mm und in Längsrichtung entlang der Höhe des Ofens für insgesamt 24 Teile.

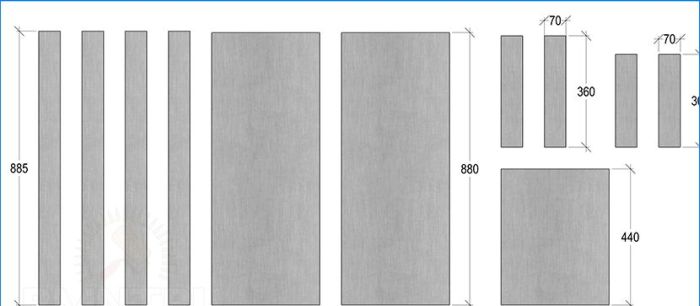

Die Wasserkühlung ermöglicht die Verwendung von dünnerem Stahl (4–5 mm). Der Wärmetauscher muss jedoch im Heizungs- oder Wasseraufbereitungssystem mit einer Gesamtwärmekapazität von mindestens 65 Litern für einen warmen Boden und 150 Litern für einen Tank enthalten sein. Der Wärmetauscher wird mit einer bis zu 70 mm dicken Schweißbox entlang der Rück- und Seitenwände des Ofens hergestellt. Du wirst brauchen:

- Zwei Seitenwände – 350×880 mm.

- Rückwand – 350×440 mm.

- Streifen 70 x 885 mm (4 Stk.), 70 x 360 mm (2 Stk.) Und 70 x 300 mm (2 Stk.).

Zusätzlich benötigen Sie etwa drei Meter Winkelstahl 50×50 mm, bis zu vier Meter 75×75 mm und bis zu 0,5 m2 Kohlenstoffblechblech 3,5–4,5 mm dick. Fasen Sie beim Schneiden von Teilen ein Drittel der Metalldicke auf beiden Seiten ab.

Ofenherstellung

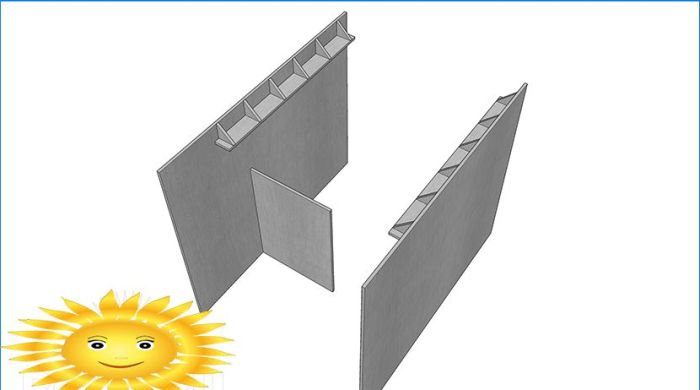

An den Seitenwänden markieren wir 50 mm von unten, entlang dieser Linie müssen Sie senkrecht setzen und 50 mm breite Streifen greifen, dann von unten mit einem Abstand von 100-150 mm setzen und dreieckige Schals schweißen, sechs an jeder Wand. Legen Sie 2-3 300 mm breite Roste auf die erhaltenen Regale und bedecken Sie den verbleibenden Spalt an der Rückwand mit einem Edelstahlblech.

Drehen Sie anschließend die Wände zur Oberkante und markieren Sie 300 mm von der Rückseite. Installieren und greifen Sie die Trennwand, überprüfen Sie die Rechtwinkligkeit der Innenecken und die Diagonale der Wände und schweißen Sie die beiden vertikalen Nähte vollständig zusammen. Legen Sie beim Schweißen von Teilen des Feuerraums zuerst die Wurzelnaht auf die Innenseite und bedecken Sie sie dann mit zwei Schutzschichten von innen und außen ohne tiefes Eindringen.

Installieren und schweißen Sie die Vorderwand mit einer durchgehenden Naht und schneiden Sie hinten ein rundes Loch mit einem Durchmesser von 110 mm und einer Vertiefung von 110 mm von der Oberkante nach unten. Schweißen Sie eine Hülse von einem schwarzen Rohr in das Loch. Wenn das Schweißen nicht möglich ist, installieren Sie eine Flanschverbindung oder drehen Sie einen Edelstahlstreifen in das Rohr.

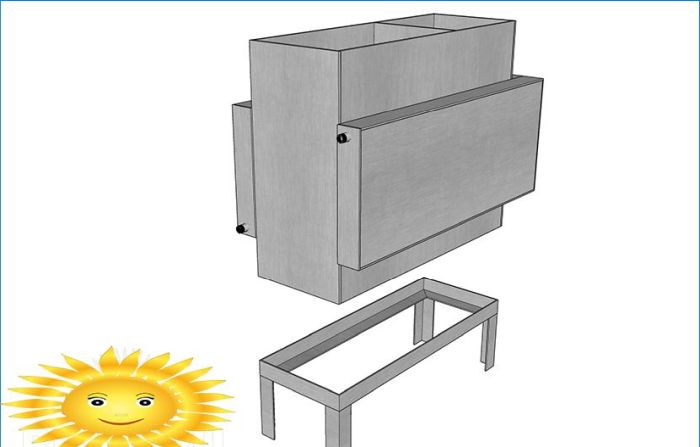

Am Ende der Montage werden ein Tank oder Luftkühlrippen um den Feuerraum geschweißt. Vergessen Sie nicht, zwei Stücke Edelstahlrohr 25 mm mit 4-5 Windungsgewinden in diametral gegenüberliegende Stellen des Wasserwärmetauschers zu schneiden.

Basis und Heizung

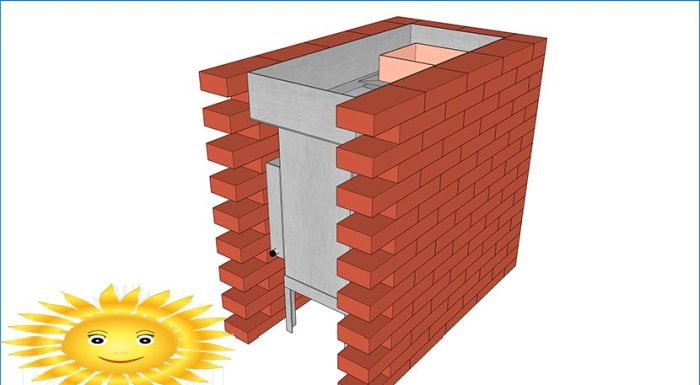

Die Feuerbox wird auf einem Rahmen installiert, der von der 50. Ecke mit nach innen gerichteten Regalen verschweißt ist. Der Innenumfang muss genau mit den Abmessungen des Bodens des Feuerraums übereinstimmen. Der Rahmen steht auf Beinen mit einem freien Abstand von 200 mm. Wenn Sie nicht vorhaben, die Heizung zu ziegeln, bedecken Sie den Boden, die Rückseite und die Seiten der Basis mit dünnem Stahlblech.

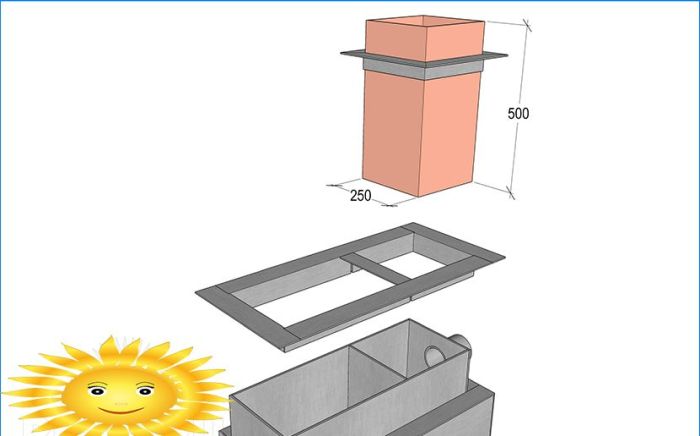

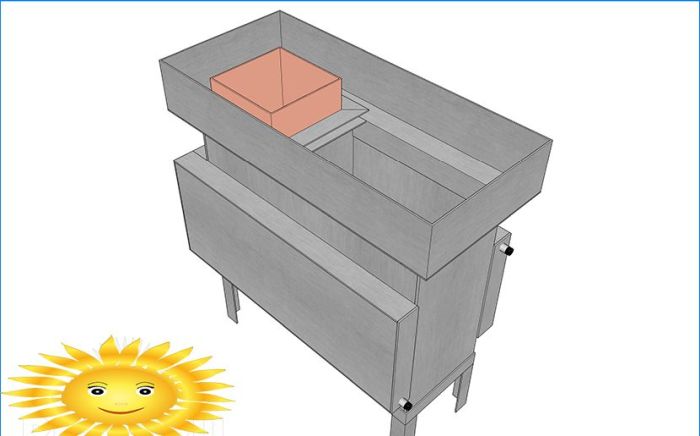

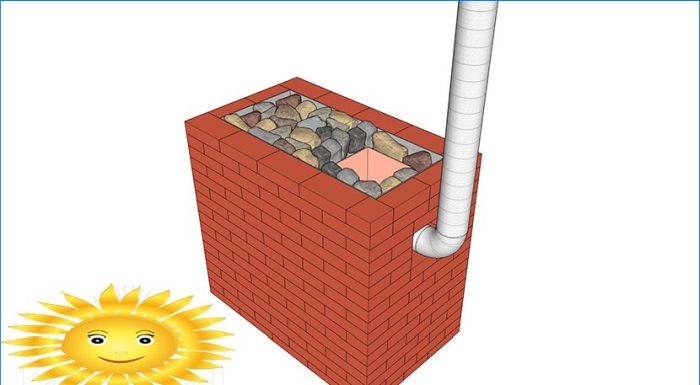

Der gleiche Rahmen, jedoch mit nach außen gerichteten Regalen aus Stahl im 75. Winkel, ist genau am oberen Umfang des Feuerraums angeschweißt. Fügen Sie näher an der Rückseite einen weiteren Sturz hinzu, sodass die Innenseite des Eckregals genau an der Trennwand anliegt und eine quadratische Zelle von 300 x 300 mm bildet. In diese Öffnung wird ein Tank mit den Abmessungen 250×250 und einer Höhe von 500 mm eingesetzt. Machen Sie es aus Stahlblech etwa 4 mm dick, 100 mm von der Oberkante an der Außenseite, fügen Sie einen Winkel Stahlband, mit dem der Tank auf dem Rahmen ruhen wird.

Die resultierende Struktur wird oben auf dem Ofen installiert, um den Umfang herum mit etwa 150 bis 200 mm hohen Stahlseiten verbrüht und mit Steinen gefüllt. Der Tank dient zum Erhitzen des Wassers, während der Rest der Heizung den Dampf auf die gewünschte Temperatur „aufholt“. Es ist eine gute Idee, ein Paar 3/4 ”-Röhren mit häufigen 6-mm-Löchern in den Seiten vom Boden der Wanne bis zum Boden der Heizung zu verlegen. In diesem Fall muss der Tank selbst mit einem Deckel abgedeckt werden, wobei in der Mitte ein Schlauch verbleibt – ein Wasserspender.

Hülle oder Abdeckung

Wenn Sie Luftkonvektion verwenden, ist es richtig, den Ofen in einen dünnen Stahlblechmantel zu wickeln. Sie können es von der 75. Ecke am Rahmen befestigen und dann die Befestigung im unteren Teil wiederholen, nachdem Sie zuvor mehrere „Zungen“ mit Löchern und Gewinden an der Feuerbox angeschweißt haben.

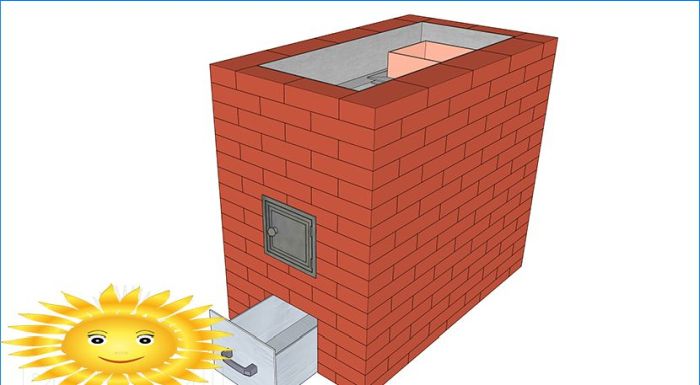

Für die Wasserkühlung ist auch ein Gehäuse geeignet, es ist jedoch besser, die Heizung mit dekorativen Ziegeln oder Sandstein zu überziehen. Das Mauerwerk wird wie das Gehäuse bündig mit den Seiten des Ofens oder etwas darunter herausgezogen.

Wir vervollständigen die Installation: Feuerraum, Aschenpfanne und Schornstein

Markieren und schneiden Sie nach dem Zusammenbau des Ofens eine Öffnung an der Vorderwand, die für die vorhandene Brandschutztür ausgelegt ist. Schweißen Sie Manschetten mit einer Tiefe von mindestens 170 mm oder in der Dicke der Trennwand aus Edelstahlabfällen mit den gleichen Abmessungen, wenn Sie die Tür in die Umkleidekabine führen.

Die Aschenwanne in einem solchen Ofen ist eine gewöhnliche Box mit einer Breite von 250 mm, einer Höhe von 200 mm und der gesamten Länge der Feuerbox. Im vorderen Teil sollte die Wand auf beiden Seiten 50 mm breiter als die Box und 100 mm nach oben sein.

Der Schornstein kann mit einem Sandwichrohr oder einem gewöhnlichen Stahlkanal gezogen werden. An der Hülse in der Rückwand ziehen wir das rotierende Knie an und versiegeln es mit einer Glasschnur. Dann verstemmen wir die Ecken der Basis und des Ofens mit derselben Schnur. Vergessen Sie nicht die Trennwand im Feuerraum. Nach dem Verlegen der Steine ist der Ofen betriebsbereit. Es wird jedoch empfohlen, ihn vor dem Einbau im Freien zu schmelzen, um die Reste des werksseitigen Rollfetts zu entzünden und auszubrennen.

Kann man einen Metallbadewanne selber herstellen? Welche Materialien und Werkzeuge werden dafür benötigt?

Ja, man kann eine Metallbadewanne selbst herstellen. Um dies zu tun, benötigt man Metallblech (üblicherweise aus Stahl oder Aluminium), eine Metallschere oder eine Metallsäge, eine Biegemaschine, eine Schweißmaschine und Schweißzubehör. Zunächst muss das Metallblech entsprechend der gewünschten Form und Größe zugeschnitten und gebogen werden. Danach können die Einzelteile miteinander verschweißt werden, um die Badewanne zusammenzusetzen. Es ist wichtig, alle Sicherheitsvorkehrungen zu beachten und ggf. professionelle Beratung einzuholen, da die Herstellung einer Metallbadewanne eine technisch anspruchsvolle Aufgabe ist.